User Guide

- Descripción general de la interfaz

- 02. Primeros pasos - Introducción

- 03. Primeros pasos: el flujo de trabajo CNC

- 04. Primeros pasos: configuración única

- Primeros pasos: proyecto de ejemplo

- Diseño y Gestión 2D

- Crear un trabajo rotativo

- Modelado rotatorio simple usando trayectorias 2D

- Mecanizado rotativo y envoltura

- Edición de postprocesador

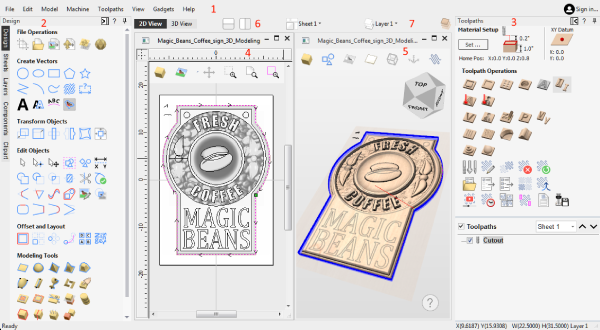

Descripción general de la interfaz

- La barra de menú principal (los menús desplegables) en la parte superior de la pantalla (Archivo, Editar, Modelo, Máquina, Rutas de herramienta, Ver, Gadgets, Ayuda) brinda acceso a la mayoría de los comandos disponibles en el software, agrupados por función. Haga clic en cualquiera de las opciones para mostrar una lista desplegable de los comandos disponibles.

- El Panel de diseño está en el lado izquierdo de la pantalla. Aquí es donde se puede acceder a las pestañas de diseño y a los íconos dentro de las pestañas para crear un diseño.

- La pestaña Ruta de herramienta está en el lado derecho de la pantalla. La sección superior de la pestaña de rutas de herramientas alberga todos los íconos para crear, editar y obtener una vista previa de las rutas de herramientas. La mitad inferior muestra las trayectorias que ya ha creado.

- La ventana Diseño 2D es donde se dibuja, edita y selecciona el diseño listo para mecanizar. Los diseños se pueden importar o crear directamente en el software. Esto ocupa la misma área que la Vista 3D y la visualización se puede alternar entre las dos usando F2 y F3 o las pestañas en la parte superior de la ventana.

- La Vista 3D es donde se muestran el modelo compuesto, las trayectorias y la vista previa de la trayectoria, y también se puede utilizar para crear sus vectores, modelos 3D y editarlos.

- Si desea ver las vistas 2D y 3D simultáneamente, o desea cambiar su enfoque a la pestaña Rutas de herramienta en una etapa posterior de su proceso de diseño, puede usar los botones de diseño de la interfaz (accesibles en la sección Control de vista 2D en la página Dibujo). Tab) para alternar entre los diferentes diseños de interfaz preestablecidos.

- Se puede acceder a los menús desplegables rápidos aquí para cambiar la capa, hoja o nivel de componente actual en el que está trabajando.

Administrar la interfaz

Administrar la interfaz

Las páginas de herramientas tienen un comportamiento de Ocultar/Mostrar automáticamente que les permite cerrarse automáticamente cuando no se utilizan, maximizando así el área de la pantalla de trabajo.

El software incluye dos diseños predeterminados, uno para diseño y otro para mecanizado, que pueden configurar de forma automática y conveniente el comportamiento de ocultación automática adecuado para cada una de las páginas de herramientas. Los botones de alternancia de diseño en cada una de las páginas de herramientas le permiten cambiar la interfaz a medida que su enfoque cambia naturalmente de la etapa de diseño a la etapa de ruta de herramientas de su proyecto.

Acceder a pestañas ocultas automáticamente

Acceder a pestañas ocultas automáticamente

Si una página de herramientas está oculta automáticamente (porque actualmente está desanclada, consulte Fijar y desanclar páginas de herramientas a continuación), solo aparecerá como una pestaña al costado de la pantalla. Mueva el mouse sobre estas pestañas para mostrar la página temporalmente. Una vez que haya seleccionado una herramienta de la página, se ocultará automáticamente nuevamente.

Fijar y desanclar páginas de herramientas

Fijar y desanclar páginas de herramientas

El comportamiento de ocultación automática de cada página de herramientas se puede controlar utilizando los íconos de chincheta en la parte superior derecha del área de título de cada página.

Diseño predeterminado para diseño y trayectorias

Diseño predeterminado para diseño y trayectorias

Cut2D Desktop tiene dos diseños de página de herramientas predeterminados que están diseñados para ayudar en el flujo de trabajo habitual de diseño, seguido de la creación de trayectorias de herramientas.

En las tres pestañas de herramientas hay botones "Cambiar diseño". En las pestañas Dibujo y Modelado, estos botones cambiarán el enfoque de la interfaz a las tareas de trayectoria "fijando" la pestaña de herramientas de Rutas y "desanclando" las pestañas de herramientas Dibujo y Modelado. En la pestaña de rutas de herramientas, el botón invierte el diseño: desancla la página de rutas de herramientas y fija las páginas de Dibujo y Modelado. Puede alternar entre estos dos modos usando las teclas de acceso directo F11 y F12 .

Ayuda ?

Ayuda ?

En todas las formas es un ? Ícono que lo llevará a la página de Contenido de ayuda correspondiente para cubrir en detalle el formulario de herramienta en el que se encuentra.

Mensajes de ayuda de la vista 3D

Mensajes de ayuda de la vista 3D

Las indicaciones de ayuda realizarán un seguimiento de su herramienta o acción actual y ofrecerán acceso rápido a documentación de ayuda relevante o consejos sobre la herramienta actual.

02. Primeros pasos - Introducción

Preparativos

¡Bienvenido a la vibrante comunidad de Vectric! Ha tomado una excelente decisión para aprovechar al máximo su máquina CNC al utilizar el software de Vectric. Esta breve guía debería ayudarlo a lograr que su máquina CNC corte correctamente en menos de una hora. A lo largo del camino, destacaremos los conceptos y herramientas clave en nuestro Manual de referencia completo. Estos enlaces lo ayudarán a revisar cada paso con más detalle y comenzar a desarrollar sus habilidades.

Visión general

En la primera sección de esta guía, describiremos los principios básicos de la creación de trayectorias de herramientas CNC con el software Vectric. Todos los proyectos CNC siguen un flujo de trabajo similar y nuestro software está diseñado para reflejar estos pasos de forma natural e intuitiva.

A continuación, completaremos su configuración única para licenciar su producto y darle acceso al portal en línea de Vectric, V&Co, que usaremos para configurar automáticamente el software para su máquina CNC específica.

En la sección final, repasaremos paso a paso un proyecto CNC simple pero completo, de principio a fin. Al finalizar el proyecto, podrá estar seguro de que su máquina CNC está configurada correctamente y podrá cortar dibujos vectoriales utilizando una estrategia de trayectoria de perfil simple.

03. Primeros pasos: el flujo de trabajo CNC

El flujo de trabajo de Vectric

El proyecto de ejemplo le guiará a través de todas las etapas de creación, trazado de trayectorias y corte de un dibujo lineal simple. La mayoría de los proyectos CNC comparten muchos conceptos y pasos comunes, por lo que antes de completar nuestro proyecto práctico, vamos a repasarlos.

La estructura de un trabajo vectrico

Toda la información necesaria para describir un único proyecto CNC se encuentra en un documento de trabajo de Vectric (cuando se guarda, tiene la extensión de archivo *.crv o *.crv3d). Un nuevo trabajo siempre comienza definiendo el área de una hoja de material físico que desea cortar con su máquina CNC.

La mayoría de los trabajos suelen implicar solo una hoja de material, pero los proyectos más complicados pueden incluir varios materiales. No se preocupe, la hoja de material principal de su trabajo se puede actualizar o se pueden agregar nuevas hojas de material a su trabajo más adelante, a medida que se desarrolla su diseño.

Los dibujos e imágenes que se utilizan para trabajar en una hoja de material se pueden crear en capas para facilitar la gestión de diseños más complejos. De manera similar, los componentes del modelo 3D también se pueden organizar en niveles. De manera predeterminada, siempre hay al menos una capa y un nivel para cada hoja en un nuevo trabajo. Puede agregar más capas y niveles para facilitar la organización de proyectos más complejos.

Una vez que se haya creado su hoja de material en el formulario Configuración de trabajo, el software le mostrará una vista 2D y 3D de su espacio de diseño (que coincide con las dimensiones de su hoja de material actual), cada una en su propia ventana.

Por encima de las ventanas de visualización se encuentra la barra de herramientas principal, que le permite navegar por la estructura de su trabajo CNC y ver lo que se muestra actualmente en las ventanas de visualización que se encuentran debajo. Le muestra la hoja de material, la capa de diseño y el nivel de modelo 3D en los que está trabajando actualmente (denominado "activo").

Lo que ve en las vistas de diseño 2D y 3D a continuación reflejará estas configuraciones actuales y cualquier forma, componente o trayectoria de herramienta nuevos se crearán en las ubicaciones activas indicadas. También puede cambiar la hoja activa, la capa activa o el nivel activo en cualquier momento directamente desde estos controles.

Los proyectos más avanzados también pueden representar ambos lados de una hoja de material. Para un proyecto de dos lados, un control adicional sobre las vistas muestra qué lado de la hoja está activo actualmente. Puede ver los dibujos, modelos y trayectorias de herramientas asociados con la superficie superior e inferior de cada hoja de material e intercambiar el lado activo de la hoja de manera consistente con los otros controles.

Inicialmente, su trabajo estará vacío y, por lo tanto, sus vistas estarán en blanco, pero a su debido tiempo, las ventanas de vista de Vectric mostrarán todos los dibujos e imágenes en capas, los componentes del modelo 3D y las trayectorias de herramientas para la hoja de material actualmente activa.

Las ubicaciones actualmente activas son las mismas para las vistas 2D y 3D, es decir, al crear una forma vectorial la colocará en la misma hoja activa y capa activa independientemente de si se utiliza la vista 2D o 3D.

Sin embargo, puede alternar la visibilidad de los tipos de objetos en cada vista de forma independiente mediante la barra de herramientas de elementos visibles en la parte superior de cada vista. Esto resulta útil para centrarse en diferentes áreas de su trabajo en cada etapa de la creación de su proyecto CNC.

Muchas de las herramientas del software se pueden utilizar directamente en la vista 2D o 3D.

En la versión 12, algunas herramientas aún no se han ampliado para permitir una interacción completa en 3D; se trata de una transición en curso. Si tiene dudas, intente hacer clic

Importar, dibujar o trazar ilustraciones

Las imágenes de ordenador suelen representarse como una cuadrícula de cuadrados de colores: estas imágenes se denominan mapas de bits y los cuadrados de colores que las componen se denominan píxeles. Salvo en algunos casos muy específicos, esta representación no resulta *directamente* útil para la creación de trayectorias de herramientas. Los dibujos de ordenador (de CAD o aplicaciones de ilustración) son muy diferentes y, en cambio, se construyen a partir de líneas y curvas definidas matemáticamente.

Este tipo de representación se denomina ilustración vectorial o de contorno. El software Vectric puede utilizar tanto ilustraciones vectoriales como de mapa de bits, pero la mayoría de los tipos de trayectorias de herramientas solo se pueden crear a partir de dibujos vectoriales. Sin embargo, se pueden utilizar mapas de bits adecuados con regiones en negrita de color similar (por ejemplo, logotipos, dibujos animados, iconos o señales) para crear vectores a partir de los cuales se pueden generar muchos tipos de trayectorias de herramientas; este proceso se denomina trazado de mapa de bits.

Algunos tipos de archivos de ilustraciones externas contienen solo mapas de bits (por ejemplo, BMP, PNG, JPG), algunos contienen solo vectores, pero muchos pueden contener ambos (por ejemplo, PDF, SVG, DWG/DXF).

Utilice el diseño gráfico para crear trayectorias de herramientas

Utilizamos el diseño vectorial para definir las formas que queremos cortar. Es importante destacar que la trayectoria de la herramienta (los movimientos de corte reales que debe realizar su máquina para lograr la forma deseada) rara vez, o nunca, es una conversión directa del diseño original. La trayectoria de la herramienta debe crearse teniendo en cuenta una interacción compleja entre el material, las capacidades de su máquina CNC y la forma de su herramienta de corte.

"La escultura, en sí, es la cosa más sencilla del mundo. Todo lo que tienes que hacer es tomar un gran trozo de mármol, un martillo y un cincel, decidir lo que estás a punto de crear y quitar todo el mármol que no quieras". - París Gaulois, 1879.

Por lo tanto, las trayectorias de herramientas se generan a partir de ilustraciones vectoriales originales, pero una vez creadas son casi totalmente independientes de la ilustración que las creó. Mover, editar o incluso eliminar la ilustración original utilizada para generar una trayectoria de herramientas no afectará a esta última; debe volver a calcularse activamente para reflejar cualquier cambio.

Este es un principio de diseño Vectric cuidadosamente considerado: aunque es posible que se le indique que se ha producido una alteración significativa en su trabajo, sus trayectorias de herramientas nunca cambiarán automáticamente "a sus espaldas".

Dicho esto, las trayectorias de herramientas conservan una referencia útil a la ilustración que las creó. Si elige editar una trayectoria de herramientas, intentará localizar su ilustración original y volver a seleccionarla. En este punto, puede simplemente volver a calcularla para reflejar los cambios que haya realizado en esa ilustración original, pero también puede elegir seleccionar ilustraciones adicionales o completamente diferentes.

Vista previa

Como hemos comentado, el movimiento real de su máquina CNC (la trayectoria de la herramienta) necesario para cortar una forma puede ser complejo y difícil de interpretar.

Afortunadamente, el software proporciona una vista previa extremadamente precisa de las trayectorias de herramientas que se crean simulándolas en un bloque de material virtual. En el proyecto de ejemplo, utilizaremos la vista previa de las trayectorias de herramientas para verificar que las trayectorias de herramientas produzcan las formas que queremos (y podemos corregirlas fácilmente si no es así).

Esta vista previa simulada es un paso muy beneficioso que le garantiza minimizar errores costosos en el mundo real (todos los cometemos de vez en cuando), pero también le permite verificar el acabado de la superficie que puede esperar de diferentes estrategias en diferentes condiciones.

La vista previa de la trayectoria de la herramienta utiliza exactamente los mismos datos que se enviarán a su máquina CNC. Puede estar seguro de que cualquier problema de corte y acabado de la superficie que se produzca en la máquina pero que sea no visible en la vista previa de la trayectoria de la herramienta casi siempre se debe a un problema físico con la configuración o las herramientas de la máquina, lo que hace que encontrarlos y solucionarlos sea mucho más rápido.

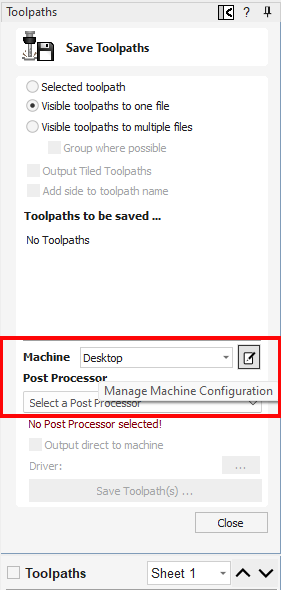

Exportación de la trayectoria de la herramienta

Ahora estaremos listos para exportar la trayectoria de la herramienta en el formato correcto, lista para ser cargada en el controlador de nuestra máquina CNC. Al guardar la trayectoria de la herramienta, se utilizará un posprocesador específico para su máquina CNC. Traducirá los movimientos contenidos en la trayectoria de la herramienta en un archivo de trayectoria de la herramienta que esté en el formato específico que requiere el controlador de su máquina CNC para cargar y ejecutar.

04. Primeros pasos: configuración única

Configuración única

Sin embargo, antes de comenzar, debemos completar un par de pasos únicos para asegurarnos de que el software recién instalado esté configurado correctamente. Comenzaremos mostrándole cómo iniciar sesión en el portal en línea de Vectric, V&Co. Aquí podrá descargar muchos otros tutoriales y proyectos, paquetes de clipart y actualizaciones de software. También es el lugar donde encontrará su código de licencia de producto personal y puede volver a él en cualquier momento si necesita recuperar esta información de licencia o usar el instalador principal del producto nuevamente por cualquier motivo en el futuro. También usaremos V&Co para acceder a nuestra base de datos de máquinas en línea. Podemos usarla para configurar automáticamente su software para la marca y el modelo de su máquina CNC. La licencia y la configuración de su software generalmente solo deben completarse una vez y, si está en línea, ambas pueden completarse casi en su totalidad de manera automática con solo unos pocos clics.

Gestión de licencias y su cuenta V&Co

Es importante que su inversión en nuestro software CNC de alta calidad esté protegida y que Vectric pueda seguir creando excelente software en el futuro; por lo tanto, tendrá una licencia personal única para el software que haya adquirido.

Esta licencia está asociada a su cuenta de Vectric V&Co y puede acceder a ella en cualquier momento a través de https://portal.vectric.com. Para iniciar sesión en su cuenta de V&Co, deberá utilizar la dirección de correo electrónico (que debe ser únicamente suya) y la contraseña que registró con nosotros cuando creó su cuenta. Guarde estos datos de forma segura. Su dirección de correo electrónico registrada es la forma en que podemos verificar su propiedad del software.

Nota importante: puede restablecer su contraseña en cualquier momento utilizando su cuenta de correo electrónico registrada y el enlace de contraseña olvidada que se proporciona en la página de inicio de sesión de V&Co. Si necesita cambiar su dirección de correo electrónico registrada, es importante que lo haga antes perderá el acceso a la dirección en la que está registrado el software. Si ya no puede acceder a su correo electrónico registrado, deberá comunicarse con nosotros directamente a soporte@vectric.com pero tenga en cuenta que ahora deberá poder proporcionar una prueba independiente y alternativa de su identidad y compra.

En su cuenta de V&Co hay un código digital único para cada pieza de software de Vectric que haya adquirido. Cuando ejecute nuestro software por primera vez en su computadora portátil o PC, se le solicitará que proporcione esta información. Si está instalando en una computadora que está en línea (es decir, con acceso a Internet sin restricciones disponible), puede completar este proceso casi de forma totalmente automática: este es el método más rápido y sencillo.

El software simplemente iniciará su navegador web y le solicitará que inicie sesión en su cuenta del portal. Luego, el software mostrará la licencia correspondiente que está disponible para vincular. ¡Simplemente acepte el vínculo y listo!

Una vez que haya completado este proceso después de la instalación inicial, no será necesario que lo vuelva a hacer a menos que cambie de computadora o necesite reinstalar el software. Ahora, su software tiene una licencia exclusiva para usted y sus datos siempre se mostrarán en la interfaz principal, incluso cuando esté desconectado o conectado pero no haya iniciado sesión.

También puede iniciar sesión en su cuenta de V&Co desde el software en cualquier momento cuando esté conectado a Internet para habilitar funciones y servicios en línea adicionales, como su colección de imágenes prediseñadas o su base de datos de herramientas en línea.

Cuando haya iniciado sesión, su software lo indicará en la esquina superior derecha de la ventana principal. Tenga en cuenta que la licencia única de su software y el inicio de sesión habitual al utilizar su software son conceptos independientes. Su licencia personal del producto no se ve afectada por su estado de inicio de sesión en V&Co.

También nos hemos asegurado de que puedas completar el proceso de obtención de la licencia del software sin necesidad de disponer de una conexión a Internet activa. El proceso es menos automático y puedes encontrar los detalles de los pasos aquí.

Configuración de la máquina herramienta CNC

El software es compatible con cientos de tipos diferentes de máquinas CNC, por lo que el siguiente paso que tendremos que hacer es configurar el software para su marca y modelo en particular. La configuración correcta consta de dos elementos: la configuración de herramientas adecuada en la base de datos de herramientas para su máquina CNC y la configuración del archivo de "traducción" (el posprocesador) necesario para crear un archivo de trayectoria de herramientas que su controlador de máquina herramienta específico pueda comprender.

Base de datos de herramientas

La configuración del software creará una base de datos de herramientas predeterminada con definiciones de herramientas que incluyen velocidades de movimiento de la herramienta ("velocidades de avance") que *deberían* ser un punto de partida razonable para editar las entradas de los tipos de herramientas que tiene, de acuerdo con las recomendaciones del fabricante de su máquina CNC para cada material. Los ajustes de herramienta adecuados son el resultado de una interacción compleja entre la forma y el diseño de la herramienta, la naturaleza del material que desea cortar y la resistencia y potencia de su máquina CNC. No utilice ningún ajuste predeterminado sin considerar primero si es apropiado para sus circunstancias.

Veremos la base de datos de herramientas con más detalle en la sección Creación de trayectorias de herramientas a continuación.

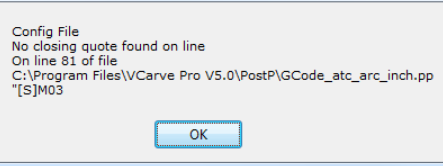

Postprocesadores

Su software puede crear archivos de trayectorias de herramientas para cientos de máquinas y controladores CNC diferentes. Para lograrlo, el software crea una representación interna de una trayectoria de herramientas. Solo cuando se guarda esta trayectoria de herramientas, se "traduce" al formato específico requerido por su máquina CNC.

Las instrucciones de traducción están contenidas en un archivo llamado Postprocesador (porque *procesa* la trayectoria de la herramienta *después* de haber sido creada).

Los posprocesadores también determinan si los movimientos de la trayectoria de la herramienta se presentarán a la máquina utilizando unidades métricas o imperiales. Por lo general, esto debe coincidir con el modo de unidades que haya configurado en el controlador de su máquina CNC (consulte al fabricante si es necesario). Sin embargo, tenga en cuenta que no importa qué unidades se hayan utilizado para crear la trayectoria de la herramienta original dentro del software: cualquier conversión necesaria se aplica automáticamente cuando la trayectoria de la herramienta se guarda a través del posprocesador.

Configuración del trabajo: Orientación del eje

Nuestro software está diseñado específicamente para máquinas CNC de 3 ejes (con soporte adicional para un eje rotatorio opcional). Si observa su máquina CNC, lo normal es que el movimiento hacia la izquierda y la derecha esté controlado por el eje X, el movimiento hacia adelante y hacia atrás por el eje Y y el movimiento hacia arriba y hacia abajo por el eje Z.

En nuestro software, el ancho de su trabajo normalmente será equivalente al eje X de su máquina CNC y la altura de su trabajo a su eje Y.

Tenga en cuenta que algunas máquinas están orientadas de manera que los ejes X e Y se intercambian cuando las mira: el movimiento de izquierda a derecha puede puede ser controlado por el eje Y y viceversa.

Utilice el software de control de su máquina para moverla independientemente en cada eje para asegurarse de que sus expectativas sean correctas.

Aunque es poco común, es posible que algunos posprocesadores intercambien las coordenadas de la trayectoria de la herramienta X e Y después que haya creado, lo que cambiará efectivamente la orientación aparente de su trabajo, pero esto solo se recomienda para usuarios que confían en la configuración y el uso de su máquina y no se recomienda para la mayoría de los usuarios que podrían no estar al tanto de los otros problemas que esto puede causar. Consulte con el fabricante de su máquina herramienta si tiene alguna duda.

Puede ayudarle a orientarse de modo que, cuando se pare frente a la máquina y la mueva para que alcance una posición X más alta, esta se mueva de izquierda a derecha frente a usted. Esto puede ayudarle a visualizar cómo se trasladará el diseño del proyecto que ha realizado en el software a la plataforma de su máquina.

Primeros pasos: proyecto de ejemplo

Cortar un patrón de calibración

Para nuestra rápida introducción, vamos a utilizar una estrategia de trayectoria de perfil 2D para grabar un rectángulo, un círculo y una estrella alineados y de tamaño preciso. Este patrón utilizará todos los pasos que hemos descrito en El flujo de trabajo CNC. También nos permitirá comprobar que la máquina CNC funciona correctamente utilizando algunas características sencillas pero importantes del diseño:

- El rectángulo, el círculo y la estrella no deben aparecer deformados ni distorsionados.

- Las dimensiones de las formas talladas deben coincidir exactamente con el diseño.

- Los puntos de alineación de las 3 formas no deben mostrar ninguna discrepancia.

- La estrella se gira ligeramente en el sentido de las agujas del reloj y el tallado debe coincidir con la orientación original del diseño sin reflejos inesperados en X o Y.

Al final de esta guía revisaremos estas comprobaciones y sugeriremos algunos consejos para solucionar problemas si alguna de ellas no funciona como debería.

Material, herramientas y sujeción

Las dimensiones XY del diseño serán de 100 mm (4"), por lo que necesitará una pieza de material de aproximadamente 150 mm (6") cuadrados o más.

El grosor preciso del material no es demasiado importante ya que el diseño simplemente se tallará en su superficie a una profundidad de 1,5 mm (1/16"). Por lo tanto, cualquier pieza que tenga 3 mm (1/8") de grosor o más estará bien. . Lo ideal sería un recorte de madera contrachapada o tablero MDF.

Para evitar cualquier posibilidad de colisión con abrazaderas o corte de un tornillo, el mejor método inicial para sujetar un pequeño trozo de material como este es utilizar cinta adhesiva de doble cara. Cualquier cinta resistente tipo "alfombra" funcionará, pero es posible que tengas que experimentar para encontrar una marca que asegure bien, pero que también se pueda quitar limpiamente una vez que se complete el trabajo.

La profundidad de la herramienta se creará basándose en una broca en V, pero los ángulos precisos de la herramienta no son importantes. Si no tiene una herramienta de punta en V, también funcionará una fresa de extremo pequeña (3 mm, 1/8" de diámetro o menos) o una herramienta de punta esférica, pero los cortes serán más anchos, por lo que el patrón de calibración puede ser un poco un poco más difícil de interpretar.

Para evitar cualquier posibilidad de colisión con abrazaderas o corte de un tornillo, el mejor método inicial para sujetar un pequeño trozo de material como este es utilizar cinta adhesiva de doble cara.

Crear el trabajo

- Haga clic en "Crear un archivo nuevo" para comenzar.

Esto abre el formulario "Configuración del trabajo". Todos los proyectos comienzan con una configuración de trabajo. Aquí es donde consideramos las dimensiones físicas de nuestro diseño. Tenga en cuenta que no necesariamente necesita definir todo el bloque de material en este punto, solo el área necesaria para su diseño; el área de diseño se puede colocar posteriormente en cualquier lugar de un bloque de material físico más grande usando la "Posición de referencia XY", que su CNC La máquina utilizará como punto de partida de referencia.

Como todos los formularios del software, simplemente debe trabajar de arriba a abajo en el formulario "Configuración del trabajo". Los formularios generalmente se presentan con los campos más importantes, no opcionales o que se actualizan con más frecuencia en la parte superior. Se proporcionan valores predeterminados sensibles para la mayoría de los campos de formulario la primera vez que se accede a ellos (los campos generalmente recordarán su configuración anterior, una vez que los edite), por lo que inicialmente puede simplemente ignorar cualquier campo del que no esté seguro. En la parte inferior de la mayoría de los formularios se encuentran los botones para (aceptar), o cualquier cambio que haya realizado.

- El formulario de configuración del trabajo permite proyectos que se cortarán desde ambos lados o utilizando un eje giratorio, pero por ahora simplemente seleccionaremos "Una cara".

Estableceremos las unidades de "Tamaño del trabajo" según sus preferencias.

Tenga en cuenta que el controlador de su máquina CNC estará configurado para esperar trayectorias de herramientas definidas en unidades métricas o imperiales y deberá consultar al fabricante de su CNC para determinar su configuración particular; el posprocesador que seleccione más adelante deberá hacer coincidir la trayectoria de la herramienta con la requisitos del controlador, pero esto es completamente independiente de las unidades que prefiera para diseño dentro del software; todo se convertirá automáticamente, si es necesario, cuando se cree el archivo de ruta de herramienta.

- Establezca el ancho y el alto de su nuevo trabajo en 150 mm (6 pulgadas)

- Selecciona el

- Haga clic en Aceptar

Diseñar la obra de arte de calibración

Su proyecto debe comenzar con el dibujo del diseño. En el lado izquierdo de la pantalla hay varios paneles con pestañas que brindan acceso a varias herramientas para ayudarlo a dibujar su diseño.

A su debido tiempo, usaremos nuestro diseño para comenzar a crear trayectorias para nuestra máquina CNC. Las funciones relacionadas con las trayectorias y las estrategias de trayectorias se encuentran en otro panel en el lado derecho de la pantalla. Inicialmente este panel está oculto. Una vez que nuestro diseño esté prácticamente completo, cambiaremos nuestro enfoque al panel de ruta de herramienta a la derecha.

Este es el flujo de trabajo típico al crear un proyecto CNC y, por lo tanto, la interfaz del software hace que este cambio de enfoque sea fácil e intuitivo.

Por ahora, sigamos centrándonos en las herramientas disponibles en el panel diseño de la izquierda.

######### ¡Los pasos para completar el cuadrado de calibración van aquí! #######

Esto creará un rectángulo de 100 m x 100 mm.

Ahora presione la tecla F9 en el teclado y su Vector Rectángulo ahora estará centrado en su espacio de trabajo.

Crea nuestras primeras trayectorias

Ahora que nuestro dibujo de diseño está completo, estamos listos para considerar qué estrategia de trayectoria debemos usar para cortar esta forma de manera precisa y eficiente.

La interfaz del software puede ocultar automáticamente el panel de herramientas de diseño y mostrar el panel de herramientas de estrategia de trayectoria usando el botón 'Cambiar a comandos de trayectoria'.

- Haga clic en el botón 'Cambiar a comandos de trayectoria' en la parte superior de la pestaña 'Diseño'.

La pestaña de trayectorias de herramientas ahora se abrirá en el lado derecho del software. Aquí encontrará todas las herramientas relacionadas con la creación, edición y almacenamiento de trayectorias.

Seleccionar la estrategia de trayectoria de herramienta más adecuada para un trabajo en particular es uno de los aspectos más difíciles de aprender inicialmente a utilizar su CNC de manera efectiva. Con el tiempo, explorará las diferentes estrategias disponibles en esta pestaña y nuestros extensos tutoriales y ejemplos prácticos le ayudarán a comprender para qué se utiliza cada una.

Por ahora vamos a utilizar sólo la primera estrategia disponible en Operaciones de trayectorias: esta es la trayectoria de perfil.

Haga clic en el botón Ruta de herramienta de perfil para abrir el formulario de Ruta de herramienta de perfil 2D.

Guardar y cargar el proyecto

En este punto probablemente deberíamos guardar nuestro proyecto. Guardar el documento del proyecto usando el menú Archivo->Guardar, o las teclas de acceso directo Ctrl+S, es como guardar cualquier otro documento de aplicación convencional (es decir, Microsoft Word, etc.) e incluirá todos sus elementos de diseño 2D y modelos 3D. y configuración de estrategia de ruta de herramienta en un archivo `*.crv` o `*.crv3d`. Este es el archivo al que puede volver en cualquier momento más adelante para continuar su trabajo o duplicarlo como base de un nuevo proyecto.

Tenga en cuenta que este *no* es el archivo que leerá su máquina CNC. Guardar rutas de herramienta (ver más abajo) es el proceso independiente mediante el cual usted guarda específicamente el archivo de este proyecto que su máquina CNC necesita. Puede ser útil pensar en el proceso de guardar la trayectoria como algo más parecido a crear archivos PDF *a partir* de su documento de Word: los archivos PDF normalmente no se recargan ni editan, pero están listos para "imprimir".

Vista previa de la trayectoria

Antes de comenzar a transferir nuestros archivos de trayectoria de herramientas a nuestra máquina CNC, todavía nos queda un paso *muy* importante en el software. Podemos obtener una vista previa exactamente de cómo se moverá nuestra máquina CNC y cómo debería verse el material después de completar cada trayectoria usando el comando Vista previa de trayectorias.

Guardar trayectorias de herramienta: posprocesamiento

Ejecutando su trayectoria

En esta guía asumiremos que ha completado el proceso de "Configuración de la máquina" manualmente o utilizando uno de los Configuraciones en línea existentes como se ve aquí.

Una vez completado ese paso, solo necesita abrir el formulario "Guardar trayectoria de herramienta", utilizando el ícono que se encuentra más a la derecha en los íconos del Panel de trayectoria de herramienta.

Asegúrese de que su máquina esté actualmente seleccionada en la lista Máquina

Ejecución de la trayectoria de la herramienta

Cada máquina y controlador CNC es diferente. En este punto, deberá consultar las instrucciones del fabricante de su máquina CNC para obtener detalles sobre cómo ejecutar su archivo de ruta de herramienta, pero podemos brindarle información de aplicación general sobre el proceso típico que debe esperar.

Asegure su material

La pieza de material deberá estar asegurada a la plataforma de la máquina. Por lo general, esto se hace sujetando, atornillando o pegando el material (las máquinas más grandes o más sofisticadas pueden tener sujeción por vacío). En los dos primeros casos debes tener mucho cuidado para evitar cortar tus abrazaderas o tornillos. Como señalamos en la Configuración del trabajo, el archivo de trayectoria no tiene que ser del mismo tamaño que el material, por lo que la forma más sencilla de evitar abrazaderas y tornillos es asegurarse de que las dimensiones de su trabajo (y, por lo tanto, sus trayectorias) no sean mayores que las sin obstrucciones. área de su material y que esté colocado correctamente dentro de esta región.

Establece tus orígenes (datos)

Los movimientos de todas las trayectorias son relativos a la "posición de referencia XY" que seleccionó cuando creó inicialmente su trabajo (en nuestro ejemplo configuramos la esquina inferior izquierda, pero también puede ser el centro de su diseño), estos también son a menudo denominados "orígenes". Ahora debe indicarle al controlador de su máquina CNC dónde se encuentra físicamente este punto de referencia en su material. Este proceso generalmente se denomina "establecer el punto de referencia XY", "establecer el origen XY" o "poner a cero X e Y".

De hecho, configurar el datum XY posicionará dónde su trayectoria se cortará en su material.

También deberá indicarle a su controlador cómo profundo en el material que cortará su trayectoria, el equivalente a posicionar su trayectoria dentro el material. Esto se conoce a menudo como "establecer el origen Z", "establecer Z en cero" o "poner a cero Z".

Nuevamente, en este punto es importante saber qué configuración de `Posición cero Z` utilizó cuando creó su trabajo en el software; en nuestro ejemplo, lo configuramos para que esté en la superficie del material, pero en algunas circunstancias es útil Colóquelo en la base del bloque de material o en la base de su máquina CNC.

Debido a que este trabajo se creó con la `Posición cero Z` en la `Superficie del material`, deberá mover su máquina CNC para que la punta de la herramienta toque superficie del material y luego usar su software de control para Ponga a cero la posición Z.

Alternativamente, puede tener una placa táctil Z automática o una sonda para lograr el mismo resultado; consulte al fabricante de su CNC para obtener instrucciones sobre este paso.

Nota: cuando desee realizar una prueba de 'corte de aire', esta es su oportunidad de respaldar su máquina CNC hacia arriba en Z a un punto en el aire donde la profundidad máxima de la trayectoria de la herramienta no entre en contacto con ningún material físico y establezca su En cambio, Z cero 'en el aire'. Ejecutar su trayectoria con el origen Z en el aire de esta manera es una prueba muy útil de los movimientos de una trayectoria si tiene dudas o incertidumbres sobre su configuración o configuración de trayectoria antes de cualquier corte real.

En este punto, su máquina CNC debería estar en un estado en el que sus indicadores de posición indiquen X=0, Y=0 y Z=0 cuando la punta de la herramienta estaba en la posición que definió cuando creó su trabajo de origen; en nuestro ejemplo. Esto estaría en la esquina inferior izquierda del área que cortaremos y justo tocando la superficie superior del material.

Cargue su archivo de ruta de herramienta

¿Listo para ir?

Siempre debe considerar una verificación visual de al menos el punto inicial inicial y las velocidades de avance de una trayectoria no probada con un 'corte de aire' (consulte la nota anterior). Preste especial atención al movimiento que formará el primer corte de profundidad y ancho completo, ya que será cuando la herramienta y la máquina CNC estén bajo mayor estrés, para asegurarse de que se vea apropiado para la herramienta y el tipo de material que está utilizando. tienen la intención de recortar.

Cuando empiece a utilizar su CNC, vale la pena considerar mantener una lista de verificación escrita simple en su controlador. Un ejemplo podría ser:

Tengo:

- ¿Ejecutar un 'corte de aire' para comprobar el movimiento inicial?

- ¿Comprobó que el material está firmemente asegurado?

- ¿Se ha comprobado que el tipo y la forma de herramienta correctos están instalados para esta trayectoria?

- ¿Establecer el origen X,Y?

- ¿Establecer el origen Z?

- ¿Encendido el husillo (si no lo habilita automáticamente el controlador de su máquina CNC)?

¡Bien, es hora de cortar!

Siempre ejecute cualquier trayectoria con configuraciones de herramientas no probadas o no verificadas con especial cuidado y precaución. Al cortar con nuevo herramientas o en nuevo materiales, busque asesoramiento de su máquina CNC o fabricante de herramientas sobre los avances y velocidades adecuados para su máquina y herramientas.

Verifique los cortes de calibración

Solución de problemas

Escala / unidades

Mi diseño es mucho más pequeño o más grande de lo que fue diseñado.

Verifique nuevamente la distancia que se mueve su máquina cuando ordena manualmente al controlador que se desplace de X=0 a X=1

La distancia que recorre debe ser exactamente 1 pulgada o 1 mm.

Si se mueve 1 pulgada, entonces debe asegurarse de que cuando guarde sus trayectorias de herramientas desde Cut2D Desktop , utilice el posprocesador de pulgadas.

Del mismo modo, si se mueve 1 mm, utilice el postprocesador MM en su lugar.

Si se mueve una distancia diferente, en lugar de una de estas opciones, entonces es necesario revisar la calibración de la máquina con la ayuda del proveedor de la misma.

Verifique esto nuevamente en cada uno de los ejes XY y Z, y debe moverse exactamente la misma distancia en todos los ejes.

Reacción

El juego es un problema físico en la máquina donde un eje se moverá la distancia correcta para un corte, pero luego la holgura en el motor del eje o en los tornillos permitirán que se deslice.

Esto puede acumularse con el tiempo y hacer que la máquina se desalinee cada vez más a lo largo de la trayectoria de la herramienta. Por lo general, si observa imprecisiones en los cortes solo en una dirección, se tratará de problemas de holgura en ese eje.

Informe el problema al proveedor de su máquina para obtener asesoramiento sobre cómo eliminar el juego en su hardware.

Eje invertido

El indicador más común de un eje invertido es que el texto se refleja en una sola dirección. Un caso más raro puede ser cuando la fresadora se eleva cuando debería hundirse, lo que hace que corte aire, incluso cuando Z Zero está configurado correctamente. Esto puede deberse a varios factores, como:

- Cableado de hardware.

- Configuración del controlador.

- Configuración del postprocesador.

El cableado del hardware es siempre lo primero que se debe verificar en estos casos, para asegurarse de que todo el hardware de la máquina esté conectado como corresponde y que no haya problemas de cableado. Si los terminales positivo y negativo de un motor están invertidos, el motor puede funcionar en reversa.

La configuración del controlador es parte de la calibración del controlador y, si los valores se invierten aquí, puede provocar que los motores funcionen en sentido inverso.

La configuración del postprocesador a veces puede requerir la inversión de un eje. Esto lo habrá solicitado el proveedor de la máquina para que se ajuste a la configuración de sus máquinas. Por lo general, el postprocesador no se debe invertir manualmente y se configura para adaptarse a las especificaciones del proveedor de la máquina. En casos excepcionales en los que sea necesario cambiarlo para que se adapte a una máquina CNC que no se pueda corregir con los puntos anteriores, Edición del postprocesador puede ayudar.

Diseño y Gestión 2D

La Vista 2D se utiliza para diseñar y gestionar el diseño de su pieza terminada. Se utilizan diferentes entidades para permitir al usuario controlar elementos que son estrictamente 2D o representaciones 2D de objetos en la Vista 3D. Una lista de estas entidades de Vista 2D se describe brevemente a continuación y con más detalle en secciones posteriores de este manual.

En última instancia, el objetivo de todos estos diferentes tipos de objetos es permitirle crear las trayectorias que necesita para cortar la pieza que desea en su CNC. Esto puede significar que le ayudan a crear la base para el modelo 3D o que están más directamente relacionados con la trayectoria, como describir su forma de límite. Las diferentes aplicaciones y usos de estos elementos 2D hacen que su organización sea muy importante. Por este motivo Cut2D Desktop tiene un Función de capa para gestionar datos 2D. Las Capas son una forma de asociar diferentes entidades 2D para permitir al usuario administrarlas de manera más efectiva. Las capas se describirán en detalle más adelante en la sección correspondiente de este manual. Si está trabajando con un proyecto de 2 caras, puede cambiar entre las caras "superior" e "inferior" en la misma sesión, lo que le permite crear y editar datos en cada cara, y utilizando la opción "Vista de varias caras" puede ver los vectores del lado opuesto. La configuración a 2 caras se describirá en detalle más adelante en la sección correspondiente de este manual.

Vectores

Vectores

Los vectores son líneas, arcos y curvas que pueden ser tan simples como una línea recta o pueden formar diseños 2D complejos. Tienen muchos usos en Cut2D Desktop, como describir una forma para que la siga una trayectoria o crear diseños. Cut2D Desktop contiene una serie de herramientas de creación y edición de vectores que se tratan en este manual.

Además de crear vectores dentro del software, muchos usuarios también importarán vectores de otro software de diseño como Corel Draw o AutoCAD. Cut2D Desktop admite los siguientes formatos vectoriales para importación: *.dxf, *.eps, *.ai, *.pdf, *skp y *svg. Una vez importados, los datos se pueden editar y combinar utilizando las herramientas de edición de vectores dentro del software.

Mapas de bits

Mapas de bits

Aunque mapa de bits es un término informático estándar para una imagen basada en píxeles (como una foto) en *.bmp, *.jpg, *.gif, *.tif, *.png y *.jpeg. Estos tipos de archivos son imágenes formadas por pequeños cuadrados (píxeles) que representan una imagen escaneada, una fotografía digital o quizás una imagen tomada de Internet.

Crear un trabajo rotativo

Origen Z

Origen Z

Tiene la opción de especificar si la herramienta se está poniendo a cero en el centro del cilindro o de la superficie. Cuando se redondea un espacio en blanco, no se puede establecer la Z en la superficie del cilindro, ya que la superficie a la que se refiere es la superficie del espacio en blanco terminado. Le recomendamos que por consistencia y precisión, siempre elija "Centro de cilindro" al generar trayectorias de herramienta envueltas, ya que esto siempre debe permanecer constante independientemente de las irregularidades en el diámetro de la pieza que está mecanizando o errores en la obtención de su espacio en blanco centrado en su mandril.

Consejo:

Un consejo útil para hacer esto es medir con precisión la distancia entre el centro del portabrocas y un punto conveniente, como la parte superior del portabrocas o parte del soporte de montaje del eje giratorio. Escriba este desplazamiento z en algún lugar y ponga a cero las herramientas futuras en este punto e ingrese su desplazamiento z para obtener la posición del centro del eje giratorio. Otra razón para elegir el 'Centro del cilindro' es que algunos controles podrán calcular la velocidad de rotación correcta para el eje giratorio en función de la distancia desde el centro de rotación. Si el valor Z es relativo a la superficie, el control necesitaría conocer el diámetro o radio del cilindro en Z cero.

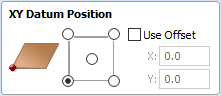

Origen XY

Origen XY

Origen de dibujo XY: aquí puede especificar dónde se colocará el origen cero XY en su trabajo. Estas opciones corresponden a los mismos campos en el formulario normal de 'Configuración del trabajo' dentro del programa. La mayoría de las personas usarían la esquina inferior izquierda predeterminada, pero para algunos trabajos es posible que prefieras tener el origen XY en el centro.

- En un trabajo con orientación horizontal (A lo largo del eje X), el desplazamiento X corresponderá a la longitud del cilindro y el desplazamiento Y será un punto a lo largo de su circunferencia.

- En un trabajo con orientación vertical (a lo largo del eje Y), es todo lo contrario. El desplazamiento Y corresponderá a la longitud del cilindro y el desplazamiento X será un punto a lo largo de su circunferencia.

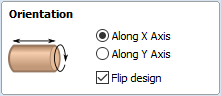

Orientación

Orientación

Orientación del cilindro a lo largo - Esta sección se utiliza para indicarle al programa cómo tiene su eje giratorio alineado en su máquina. Si ya hizo su diseño, pero solo desea cambiar el trabajo para una máquina diferente, entonces puede invertir su diseño con el material para que todos los vectores y componentes permanezcan iguales en relación con el trabajo.

Origen Z activado - Esta sección determina si el Origen Z se establece en la superficie del material o en la base (centro del cilindro). Estas configuraciones se pueden anular cuando se guarda la trayectoria, pero recomendamos encarecidamente que se seleccione el 'Eje del cilindro' para el mecanizado rotatorio. Las razones de esto se detallan en la nota a continuación.

Diseño vectorial

Diseño vectorial

Además de crear un trabajo con un tamaño adecuado para envolver rutas de herramientas, al crear el trabajo, creará una cantidad de vectores que pueden ser muy útiles al crear su trabajo envuelto.

Los vectores se crean en sus propias capas individuales y, de forma predeterminada, estas capas están desactivadas para evitar saturar su área de trabajo. Para activar las capas, muestre el cuadro de diálogo 'Control de capas' (Control+ L es el acceso directo para mostrar/ocultar esto). Para mostrar/ocultar la capa, simplemente haga clic en la casilla de verificación junto al nombre de la capa.

2Rail Guías de alisado : esta capa contiene dos vectores de línea recta que se pueden usar para barrer un perfil si está creando una columna con forma.

Marco de objeto : esta capa contiene un vector rectangular que cubre toda el área de trabajo. Este vector es útil si vas a mecanizar la superficie completa del cilindro.

Elegir material de stock

Elegir material de stock

Al configurar un proyecto rotativo, el software asume un cilindro perfecto con un diámetro exacto. En la práctica, el material en bruto puede ser desigual o puede que sólo esté disponible un material en bruto con perfil cuadrado. En esos casos, es necesario mecanizar la pieza en bruto en un cilindro del tamaño deseado, antes de ejecutar las trayectorias asociadas con el diseño real.

Otra consideración es la longitud del material original. Normalmente, parte de la pieza en bruto se colocará dentro del mandril. También es importante que durante el mecanizado la herramienta de corte esté siempre a una distancia segura tanto del mandril como del contrapunto. Por estos motivos, el espacio en blanco debe ser más largo que el diseño real. Al configurar la máquina para cortar, se debe prestar especial atención para garantizar que el origen esté configurado en consecuencia para evitar que la herramienta choque contra el portabrocas o el contrapunto.

Si el diseño se creó sin esas consideraciones en mente, el tamaño del espacio en blanco siempre se puede ajustar en la forma Configuración de trabajo .

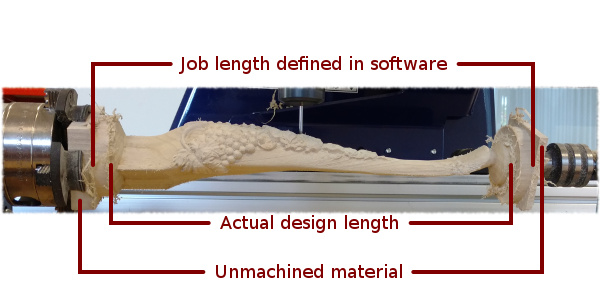

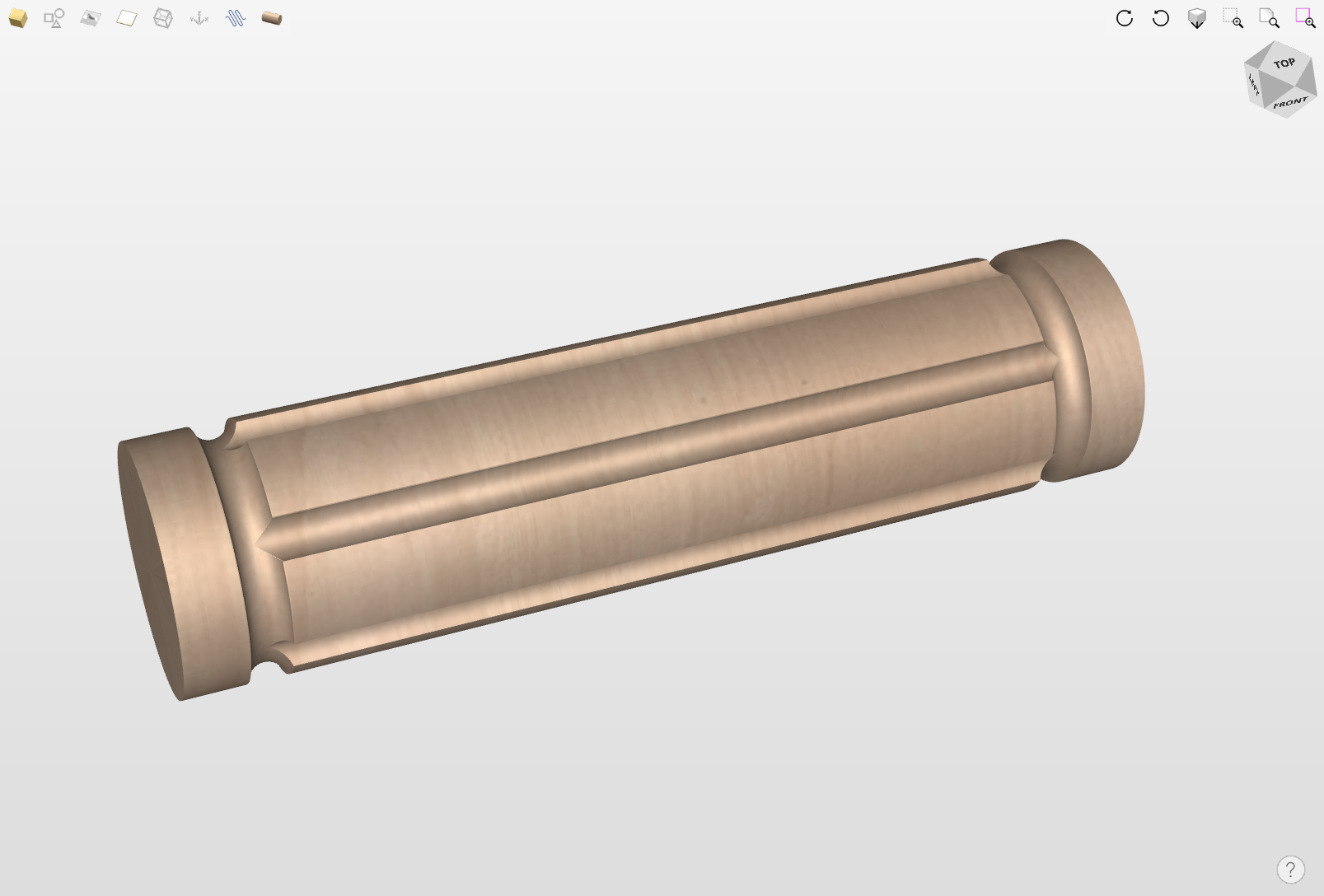

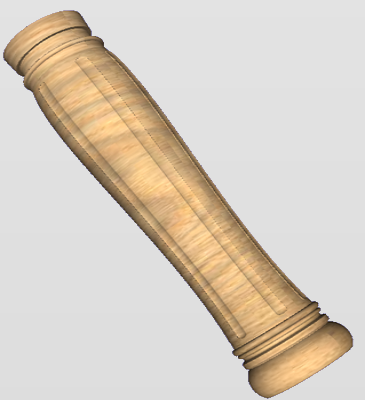

La siguiente imagen presenta un ejemplo de diseño de proyecto giratorio. Como se explicó anteriormente, el espacio en blanco real es más largo que el trabajo definido en Aspire para permitir el portabrocas y espacios suficientes. El diseño real es más corto que el trabajo definido en Aspire, para dejar algo de espacio para las pestañas, que se pueden mecanizar con la trayectoria del perfil antes de retirar la pieza terminada del mandril.

Al mecanizar formas 3D con diferentes espesores, como en el ejemplo que se muestra a continuación, es una buena idea colocar el extremo más grueso del modelo en el lado más cercano al motor impulsor. De esta manera, la torsión afectará principalmente al extremo más resistente de la pieza mecanizada y ayudará a evitar que la pieza se doble o rompa durante el mecanizado.

Modelado rotatorio simple usando trayectorias 2D

Creando vectores para una columna básica

Creando vectores para una columna básica

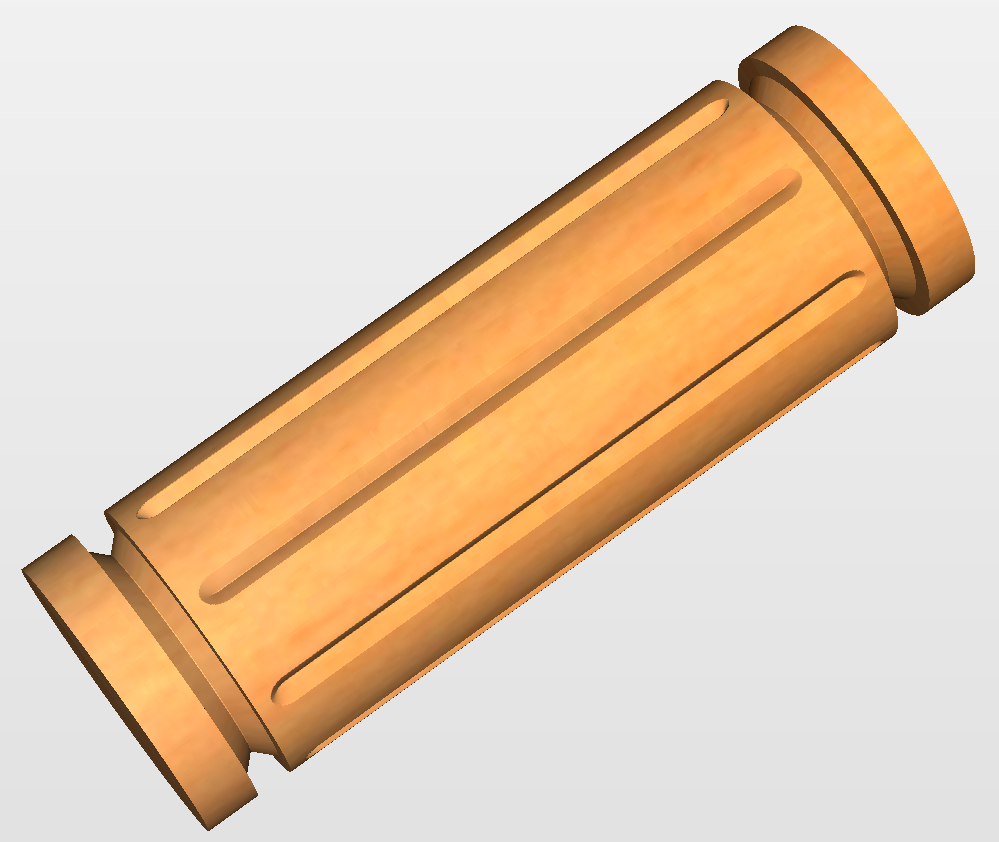

Esta sección mostrará cómo crear una columna simple, utilizando las trayectorias de perfil y acanalado.

Empiece por creando un nuevo trabajo rotativo. Tenga en cuenta que las configuraciones que se muestran aquí son solo un ejemplo y deben adaptarse para que coincidan con la configuración de su máquina y el material disponible.

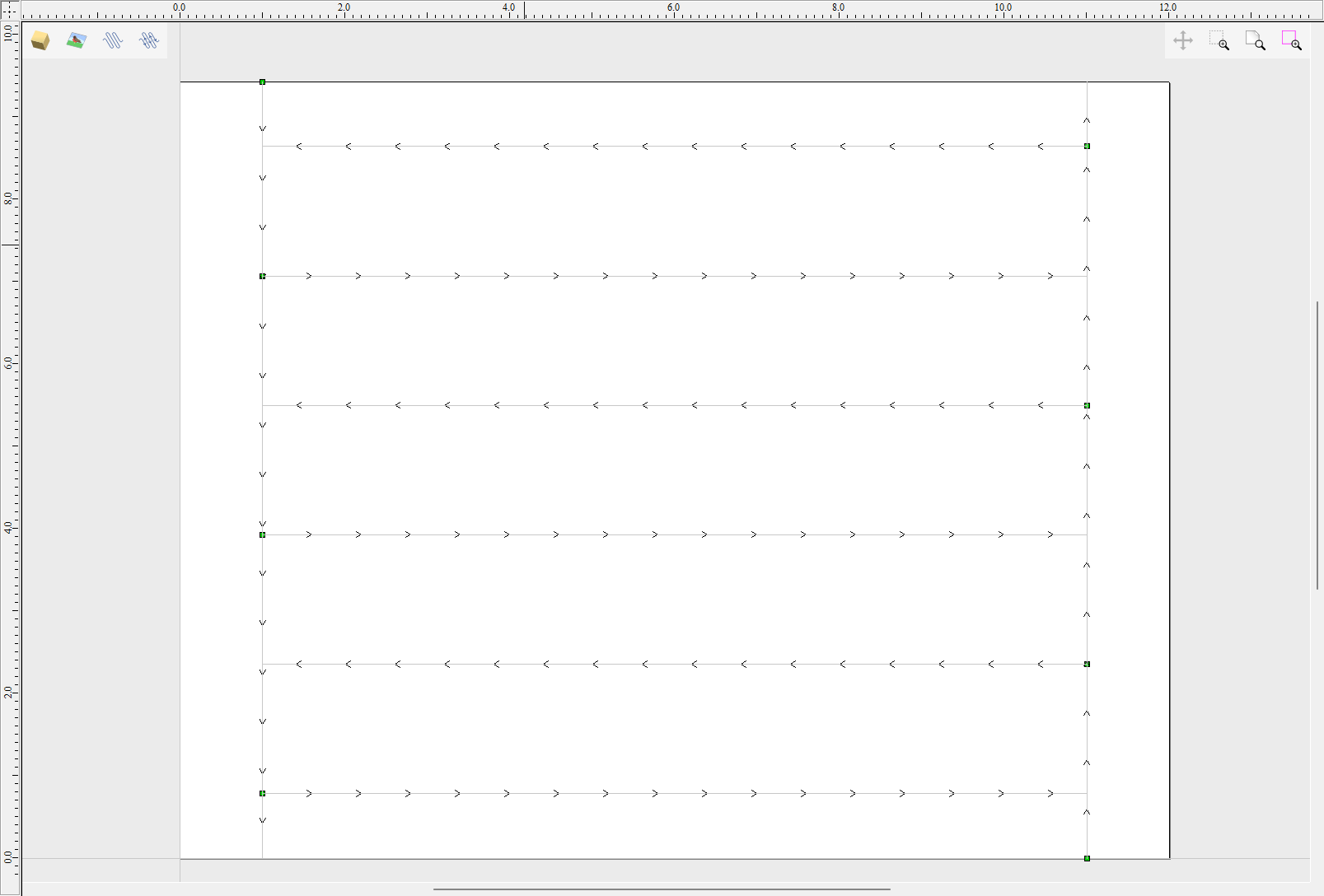

En este ejemplo, el espacio en blanco girará alrededor del eje X. Nos referiremos a él como el eje de rotación. El eje que se envolverá es el eje Y. Nos referiremos a él como el eje envuelto. Eso significa que los límites superior e inferior del espacio de trabajo 2D coincidirán. Nos referiremos a ellos como los límites envueltos.

Primero, cree los vectores de ensenada usando la herramienta Dibujar línea/polilínea. Estos correrán a lo largo del eje envuelto en ambos extremos del diseño. chasquido puede ser útil para garantizar que la línea creada comience y termine en los límites ajustados.

En este ejemplo, las calas se colocaron a 1 pulgada de los límites del trabajo, dejando 10 pulgadas en el medio para las flautas. Las flautas correrán a lo largo del eje de rotación. Suponiendo que haya un espacio de 0,5 pulgadas entre la cala y el comienzo de la flauta, las flautas tendrán una longitud de 9 pulgadas. Este ejemplo utilizará 8 flautas.

Para comenzar, cree una línea paralela al eje de rotación de 9 pulgadas de largo. Ahora seleccione el vector de flauta creado y luego seleccione uno de los vectores de cala mientras mantiene presionado Mayús. Luego use la herramienta Copiar a lo largo de los vectorespara crear 9 copias. El vector de flauta original ahora se puede eliminar porque ya no es necesario. Tenga en cuenta que la primera y la última copia se crean en límites ajustados. Eso significa que coincidirán, por lo que se podrá eliminar uno de ellos. Como último paso, seleccione todos los vectores de flauta y presione F9 para colocarlos en el centro del diseño.

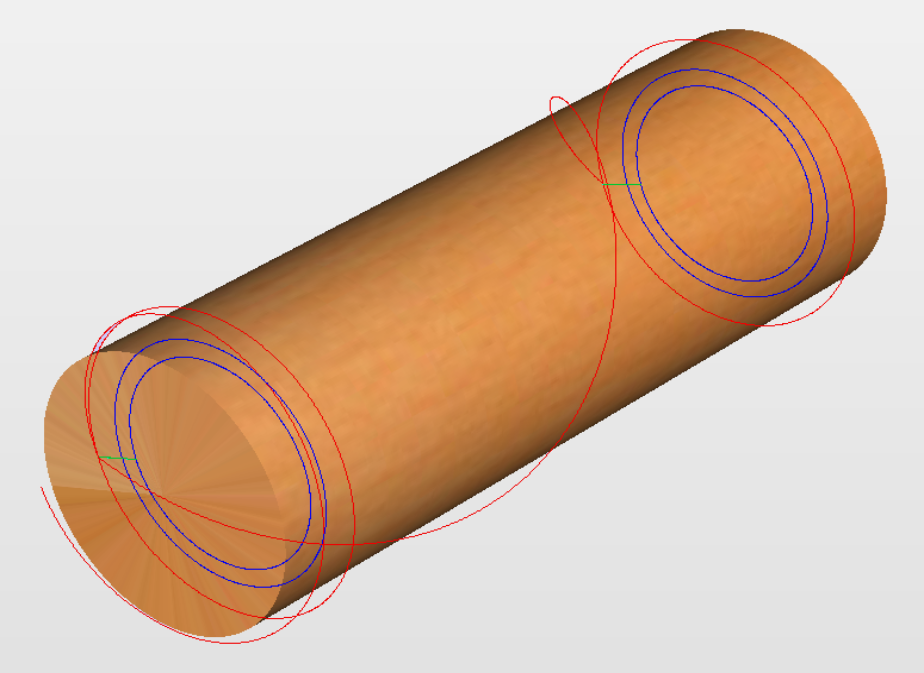

Crear trayectorias de herramientas rotativas

Crear trayectorias de herramientas rotativas

El proceso de creación de trayectorias rotativas 2D es muy similar a la creación de trayectorias para modelos simples y dobles. Este ejemplo utilizará la ruta de herramienta de perfil en los vectores de ensenada. Para crear la ruta de herramienta, seleccione los vectores de ensenada y haga clic en Ruta de herramienta de perfildesde

Para crear la ruta de herramienta para las flautas, seleccione los vectores de flauta y haga clic en Trayectoria de herramienta de estrías. Este ejemplo utilizó una broca en V de 90 grados de 1 pulgada configurada con una profundidad de flauta de 0,2 y utilizó las opciones Rampa al inicio y al final y Tipo de rampa suave. La longitud de la rampa se estableció en 0,25 pulgadas. Ambas trayectorias se pueden ver a continuación.

Simular y guardar trayectorias de herramientas

Simular y guardar trayectorias de herramientas

Es hora de simular trayectorias usando Vista previa de trayectorias de herramientas. Si se selecciona la opción de animar la vista previa, la simulación se visualizará en modo plano. Una vez que se complete la simulación, la vista rotativa envuelta se volverá a activar automáticamente.

A diferencia de la simulación de una o dos caras, la simulación rotativa no es 100% precisa. Por ejemplo, los agujeros redondos aparecerán en la vista rotativa como ovalados, pero obviamente serán redondos cuando la pieza se mecanice realmente.

Aunque el diseño se puede considerar terminado, en la práctica es útil poder recortar el material restante. Esto se puede lograr alargando un poco el diseño y agregando cortes de perfil. En este ejemplo, la longitud del espacio en blanco se extendió 2 pulgadas usando Configuración de trabajo. Los vectores existentes se pueden volver a centrar usando F9Después de eso, las trayectorias existentes deben recalcularse.

Los vectores recortados se pueden crear de la misma manera que los vectores de ensenada. Se pueden crear dos trayectorias de herramientas de perfilado adicionales utilizando la fresa de extremo adecuada. En este ejemplo utilizamos una pestaña con un diámetro de 0,5 pulgadas. Para lograr eso, el usuario puede escribir lo siguiente en el cuadro Profundidad de corte : z-0.25 y luego presionar = y el software sustituirá el resultado del cálculo. La variable 'z' utilizada en la fórmula será sustituida por el radio del espacio en blanco automáticamente mediante software. También es importante especificar Vectores de máquina exterior/derecha o Vectores de máquina interior/izquierda según corresponda. Las trayectorias recortadas y la simulación resultante se pueden mostrar a continuación.

El último paso es guardar las trayectorias en un formato aceptable para su máquina. Utilice Guardar trayectorias de herramienta y seleccione el postprocesador empaquetado que coincida con su máquina.

Nota

Las herramientas y valores presentados en este ejemplo tienen fines ilustrativos únicamente. El tamaño de las herramientas, el avance, el diámetro de las lengüetas, etc. deben adaptarse al material y a la máquina utilizada para garantizar un mecanizado seguro y preciso.

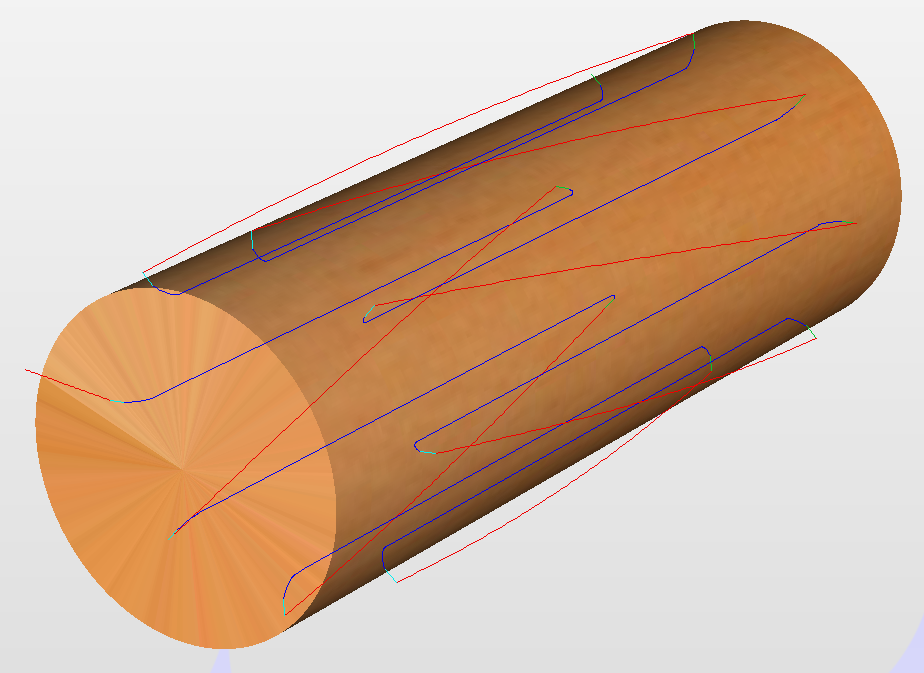

Trayectorias en espiral

Trayectorias en espiral

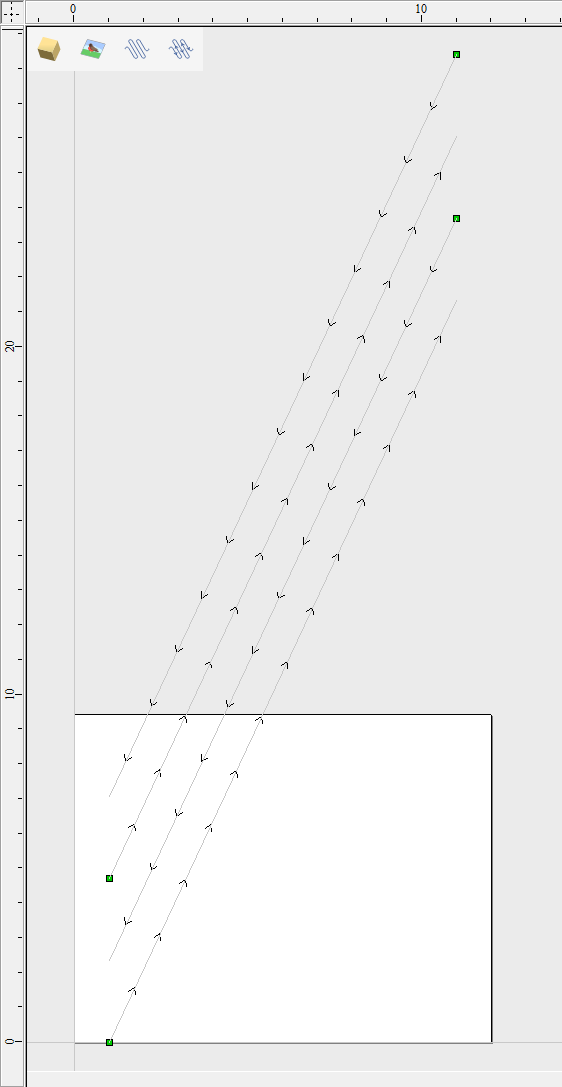

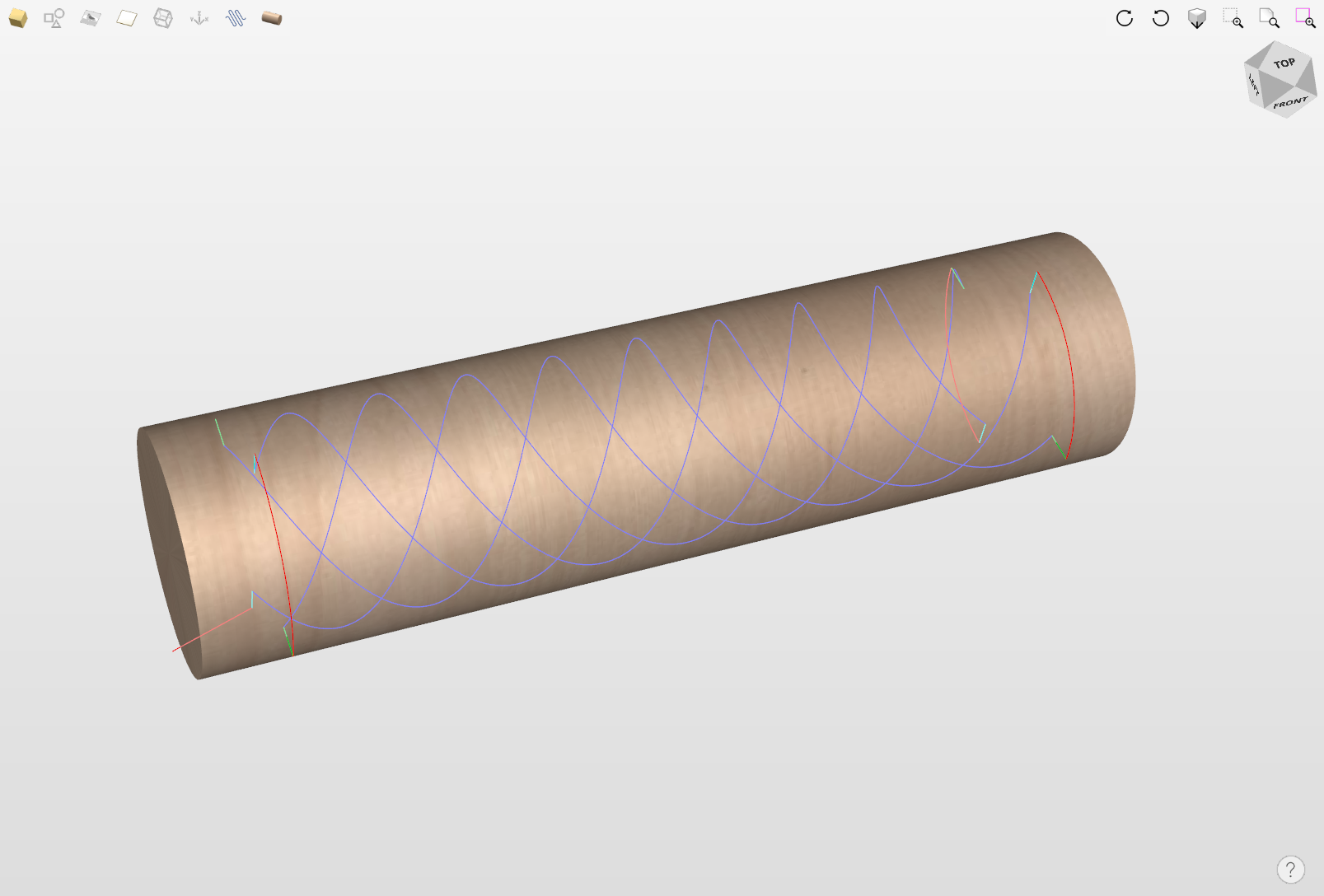

Esta sección explicará cómo crear y simular trayectorias en espiral.

Una forma de pensar en las trayectorias en espiral es imaginar una tira de tela larga y estrecha. Una tira de este tipo se puede enrollar alrededor de un rollo en un ángulo determinado. Para crear una trayectoria que recorra el espacio en blanco varias veces, se puede crear un vector largo en un ángulo determinado. Un vector de este tipo es equivalente a la tira de tela cuando se desenvuelve del rollo.

Aunque dicha trayectoria excederá el espacio de trabajo 2D del trabajo rotatorio, gracias al proceso de envoltura durante la simulación y el mecanizado, la trayectoria en realidad permanecerá dentro de los límites del material.

La parte más crucial del diseño de vectores espirales es determinar el ángulo recto y la longitud de la línea que daría como resultado un número determinado de vueltas. Supongamos que a uno le gustaría modificar el diseño de una columna simple para usar canales espirales, en lugar de paralelos al eje de rotación. El siguiente ejemplo utilizará flautas envolviéndose 3 veces cada una, pero el método se puede adaptar a cualquier otro número.

Se pueden eliminar todos los vectores de flauta existentes excepto uno. Seleccione Dibujar línea/polilíneay comience una nueva línea haciendo clic en un extremo de la flauta existente. Esta línea debe realizarse a lo largo del eje envuelto con una longitud de 3 veces la circunferencia del trabajo. En este ejemplo, eso significa escribir 90 en el cuadro Ángulo y escribir y * 3 en el cuadro Longitud y presionar =. Si el eje envuelto no es el eje Y, sino el eje X, entonces la fórmula anterior debería ser x * 3.

Ahora uno puede simplemente dibujar una línea que conecte el otro extremo del vector de flauta original y el recién creado. Usando la herramienta Copiar a lo largo de los vectores esta flauta única se puede copiar de la forma descrita anteriormente. En este ejemplo se crearon 4 canales en espiral, como se puede ver a continuación.

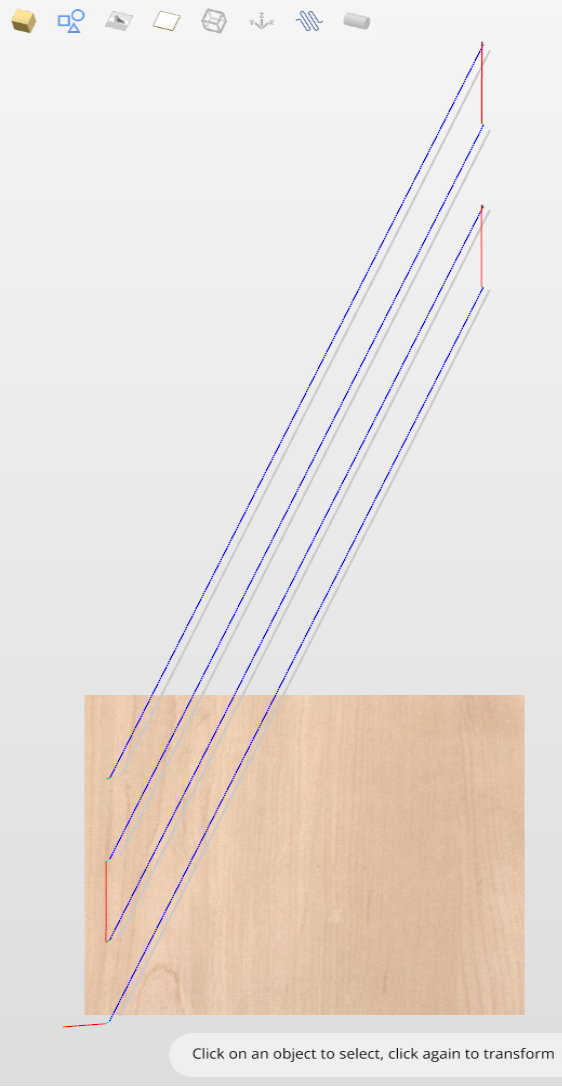

Una vez que los vectores de flauta estén listos, la trayectoria se puede crear nuevamente usando Trayectoria de herramienta de estrías. Una cosa importante a tener en cuenta es la diferencia entre la apariencia de las trayectorias en espiral en la vista envuelta y plana. Al hacer clic en Envoltura automáticase puede cambiar de la vista giratoria envuelta a la vista plana y viceversa.

Como se puede ver arriba, en la vista plana las trayectorias seguirán los vectores y se extenderán más allá de los límites del trabajo. Por otro lado, la vista ajustada, que se presenta a continuación, mostrará las trayectorias en espiral alrededor del espacio en blanco.

Esta fue solo una breve descripción general del flujo de trabajo 2D general para el mecanizado rotativo. Recuerde echar un vistazo también a los tutoriales en vídeo dedicados al mecanizado rotativo, a los que se puede acceder desde el enlace del Navegador de vídeos tutoriales cuando se inicia la aplicación por primera vez.

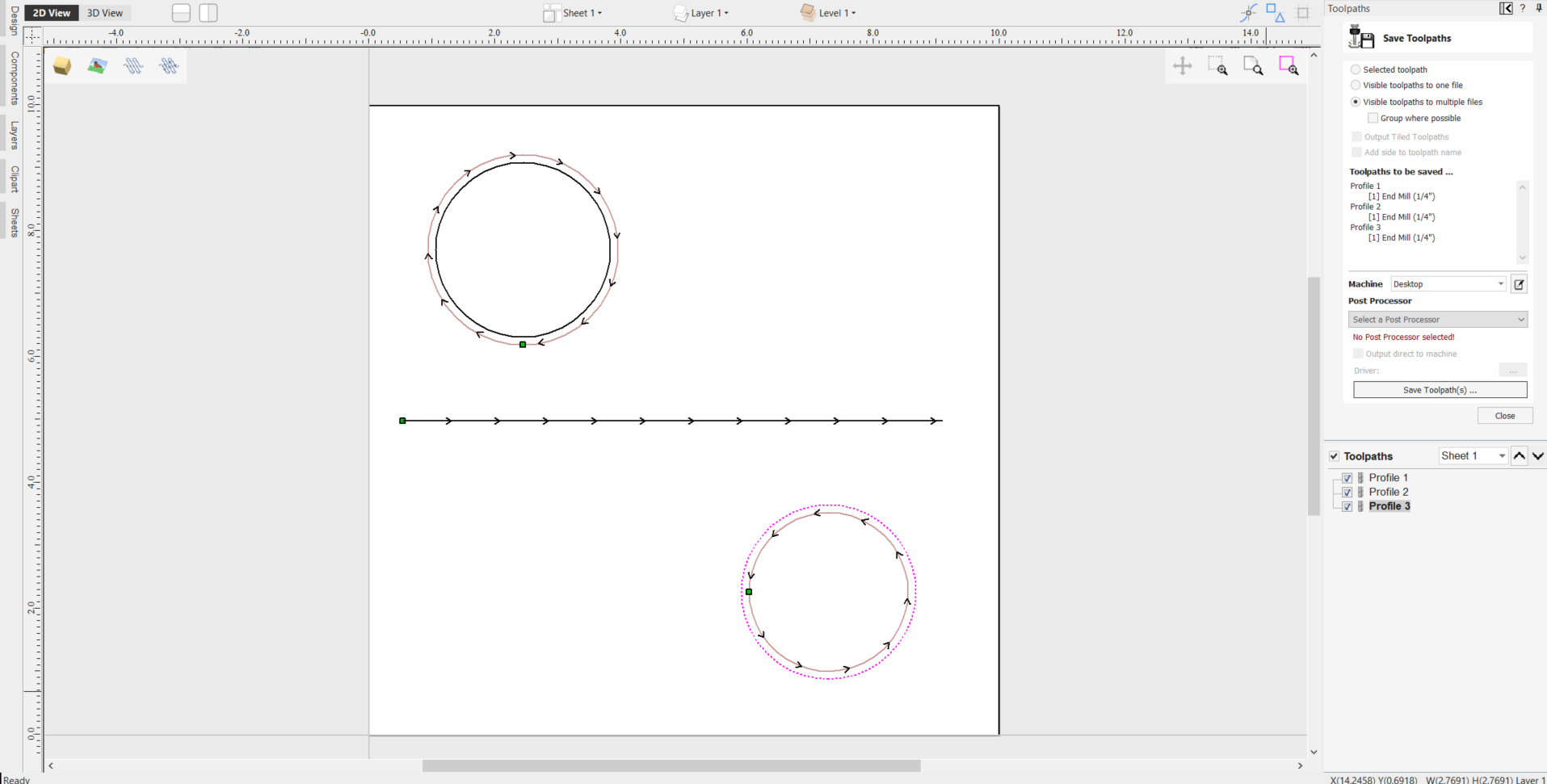

Mecanizado rotativo y envoltura

Cut2D Desktop puede 'envolver' trayectorias de herramientas planas alrededor de un cilindro para proporcionar resultados a máquinas CNC que están configuradas con un eje giratorio/indizador. La siguiente imagen muestra una trayectoria plana que rodea parte de un cilindro.

Nota

Es importante tener en cuenta que la envoltura funciona en conjunto con postprocesadores especialmente configurados que toman las trayectorias de herramienta 'planas' XYZ y las envuelven alrededor de un eje giratorio, reemplazando los movimientos X o Y con movimientos angulares.

Las trayectorias de herramientas se pueden visualizar dentro del programa cuando el modo Envoltura automática está activado.

Cut2D Desktop también puede visualizar un modelo envuelto dentro del programa dibujando el modelo compuesto sombreado envuelto.

Cut2D Desktop también tiene la capacidad de dibujar la simulación de la trayectoria envuelta. Aunque esto es muy útil para tener una idea de cómo se verá el producto terminado, es importante darse cuenta de que la simulación envuelta puede no ser una representación 100% precisa de cómo se verá el producto terminado. Un ejemplo de diferencia de potencial sería si perforara agujeros en su trabajo rotativo. En la pieza de trabajo real, obviamente, estos serán solo agujeros redondos; en la simulación envuelta, pueden aparecer como óvalos distorsionados debido al proceso de "estiramiento" que tiene lugar cuando envolvemos el modelo de simulación plano para su visualización.

Nota

Si su eje giratorio está alineado a lo largo de su eje Y, elegirá la opción Orientación a lo largo del eje Y durante la configuración del trabajo. Todos los ejemplos de este documento asumirán que el eje giratorio está alineado a lo largo de X.

Es importante darse cuenta de que existe una gran cantidad de combinaciones posibles de controlador de máquina y orientaciones de eje para ejes giratorios/indexadores. Esto significa que no es práctico para Vectric suministrar de serie un postprocesador preconfigurado para cada combinación posible. Incluimos algunos postprocesadores envolventes en el software que se pueden configurar cuando configuras tu Configuración del equipo.

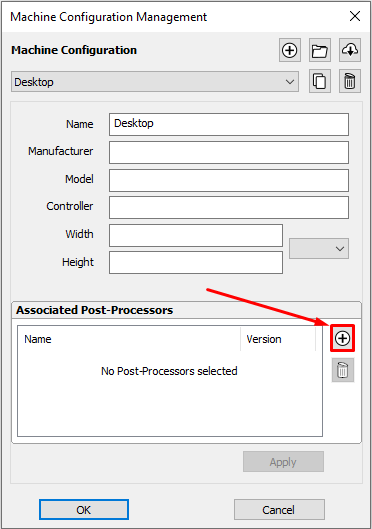

Si necesita seleccionar una nueva publicación, puede hacerlo accediendo al menú Guardar trayectorias de herramienta . Para hacerlo, haga clic en el botón 'Administrar configuración de la máquina' como se ve en la imagen a continuación:

Esto ahora abrirá un menú donde puede presionar el botón en 'Postprocesadores asociados' para acceder a todos los posprocesadores disponibles dentro del software y elegir el posprocesador empaquetado apropiado para la configuración de su máquina.

También puede hacer clic derecho en la publicación en este menú y seleccionar 'ver' para ver el contenido de la publicación, en caso de que necesite editarla más adelante.

Examinar estas publicaciones puede resultar útil si necesita configurar una publicación propia. Si Vectric no ha proporcionado un poste estándar para la configuración de su máquina, consulte la Guía de edición de postprocesador accesible desde el menú Ayuda del programa para obtener información sobre cómo configurar un postprocesador y también consulte los postes giratorios estándar suministrados por Vectric.

También deberías mirar el Foro vectorial para ver si alguien más ya ha configurado una publicación para tu configuración o una similar. Si, después de consultar estos recursos, aún no está seguro de lo que se debe hacer con su máquina, no dude en comunicarse con soporte@vectric.com para obtener ayuda. Sin embargo, tenga en cuenta que no podemos garantizar la creación de un posprocesador rotativo personalizado para cada requisito individual.

Edición de postprocesador

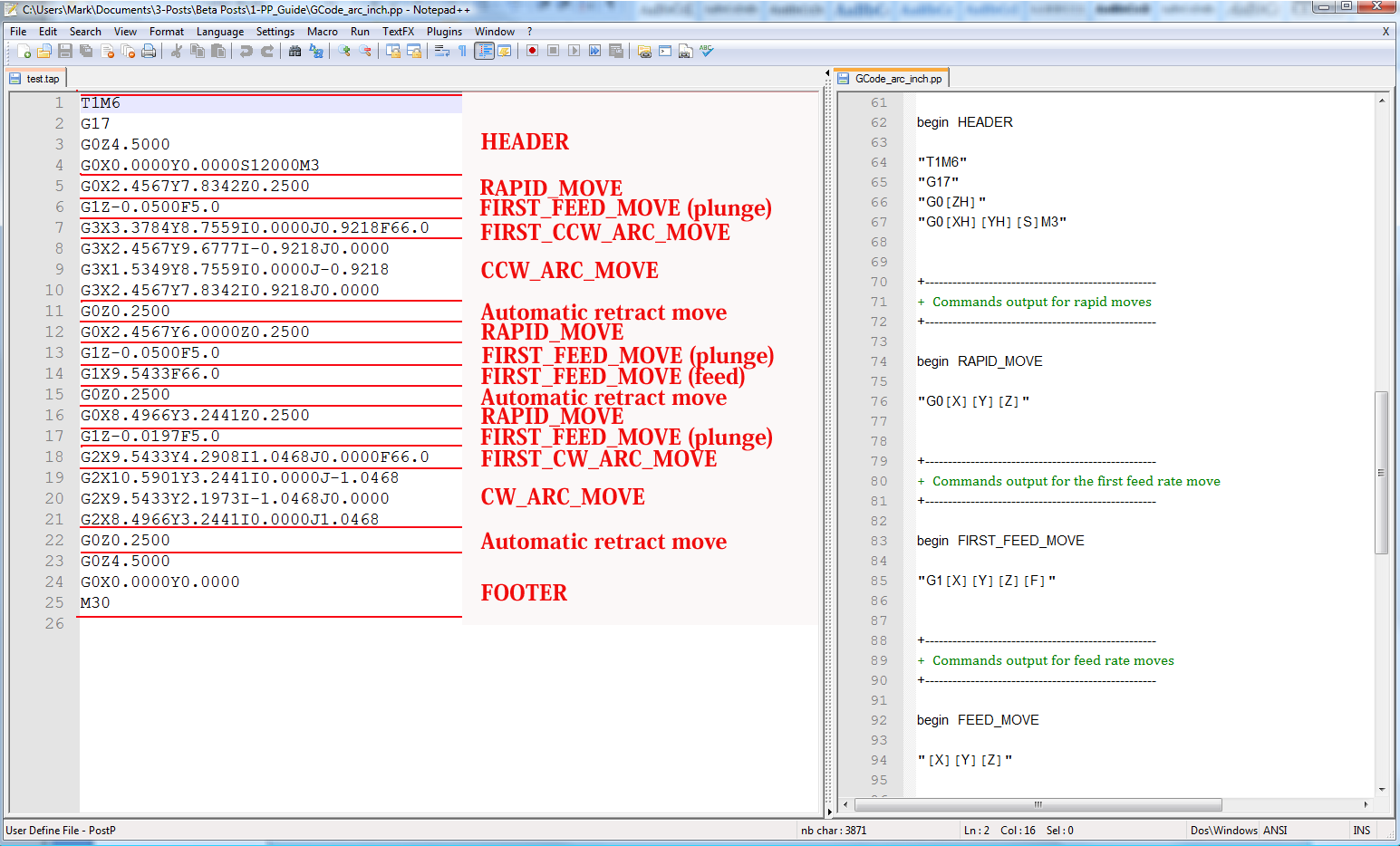

¿Qué hace el postprocesador?

¿Qué hace el postprocesador?

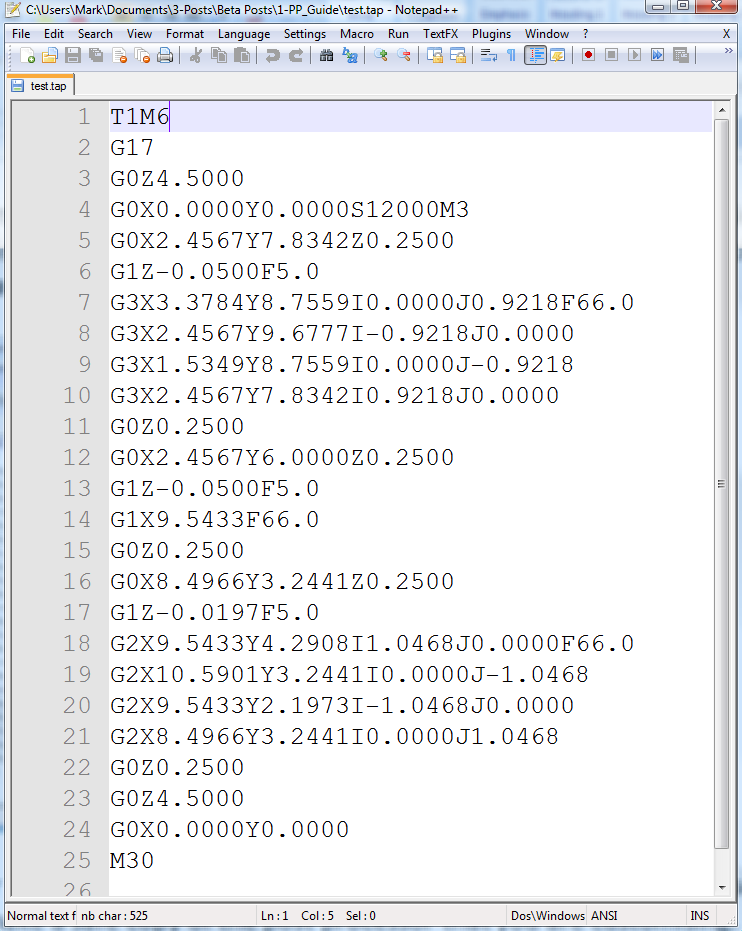

El postprocesador es la sección del programa que convierte las coordenadas XYZ para que la herramienta se mueva a un formato adecuado para un router o máquina en particular. Este documento detalla cómo crear y editar los archivos de configuración que personalizan la salida del programa para adaptarse a un controlador de máquina determinado.

A continuación se muestran secciones de un programa típico que se ha procesado en G-Code y HPGL

Salida de código G

T1 M6

G17

G0 Z4.5000

G0 X0.0000 Y0.0000 S12000 M3

G0 X2.4567 Y7.8342 Z0.2500

G1 Z-0.0500 F5.0

G3 X3.3784 Y8.7559 I0.0000 J0.9218 F66.0

G3 X2.4567 Y9.6777 I-0.9218 J0.0000

G3 X1.5349 Y8.7559 I0.0000 J-0.9218

Salida HPGL

IN;PA;

PU2496,7960;

PD2496,7960;

AA2496,8896,90.000

AA2496,8896,90.000

AA2496,8896,90.000

AA2496,8896,90.000

PU2496,7960;

PU2496,6096;

Los fabricantes de controladores de máquinas a menudo personalizarán el formato de archivo necesario para que los programas se ejecuten en una máquina en particular con el fin de optimizar el control para adaptarse a las características individuales de esa máquina.

El postprocesador Vectric utiliza archivos de configuración basados en texto simple, para permitir al usuario adaptar un archivo de configuración, si así lo desea.

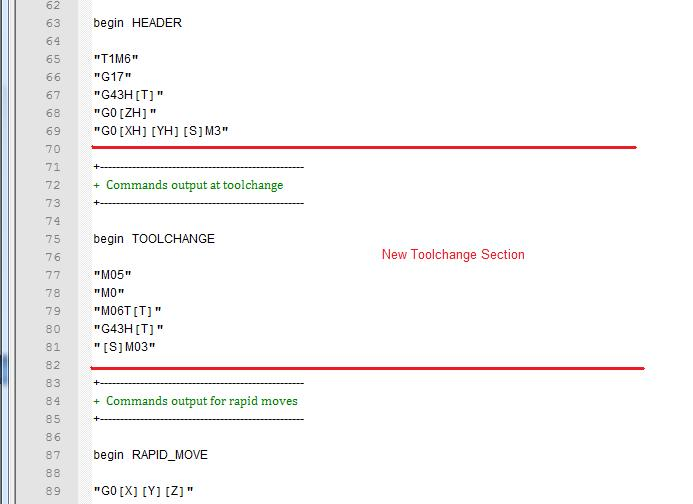

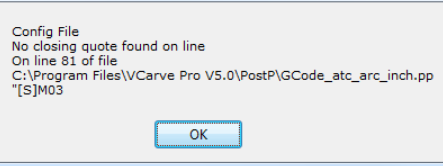

Secciones de postprocesador

Secciones de postprocesador

Los postprocesadores Vectric se dividen en secciones para facilitar la claridad. Intente escribir sus postprocesadores en un estilo similar para facilitar la depuración.

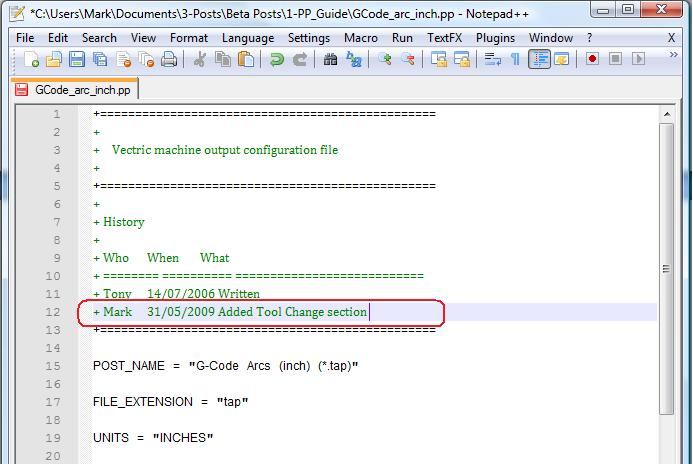

Comentarios de archivo

Comentarios de archivo

Una sección donde puede describir el posprocesador y registrar cualquier cambio en el posprocesador, cada línea es un comentario y comienza con un carácter '+' o '|' personaje.

+ History

+ Who When What

+ ======== ========== ===========================

+ Tony 14/07/2006 Written

+ Mark 26/08/2008 Combined ATC commands, stop spindle on TC

+================================================

Declaraciones de archivos globales

Declaraciones de archivos globales

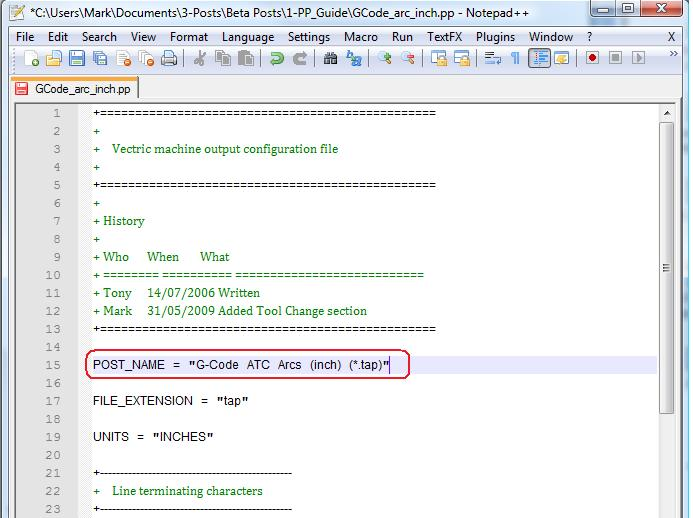

Las declaraciones son elementos que se usan solo una vez o tienen valores estáticos en todo el archivo. Escriba los nombres de las declaraciones en letras mayúsculas para mayor claridad.

Declaración | Resultado |

| El nombre que aparecerá en la lista de posprocesador. |

| La extensión de archivo que se le dará al archivo. |

| Las unidades que genera el archivo (PULGADAS o MM) |

| El fabricante de la máquina herramienta ha proporcionado un controlador (normalmente un controlador de impresora) que luego puede aceptar directamente la salida del archivo NC (por ejemplo, consulte HPCL_Arcs.pp genérico). |

| Indica que los movimientos de inmersión a la altura de inmersión (Z2) (que se establece en el formulario de configuración del material) son movimientos rápidos. |

| El software de control utiliza una interfaz de documento que puede aceptar directamente la salida del archivo NC. |

| Los movimientos en el eje Y deben envolverse alrededor de un cilindro del diámetro especificado. Los valores "Y" se generarán como "A" |

| Los movimientos en el eje X deben envolverse alrededor de un cilindro del diámetro especificado. Los valores "X" se generarán como "B" |

| La velocidad del husillo para esta máquina se genera como un rango de números enteros entre 1 y 15 que representan la velocidad real en RPM del husillo (entre 4500 y 15000 RPM en el ejemplo citado). Para ver un ejemplo, consulte el archivo: Roland_MDX-40_mm.pp |

| Este comando le permite sustituir una salida de carácter dentro de las variables (como Los caracteres se ingresan por pares, Original - Sustituido. Por ejemplo, el software de control MACH 3 utiliza paréntesis como delimitadores de comentarios y no permite comentarios anidados. La mayoría de las herramientas dentro de la base de datos de herramientas Vectric tienen paréntesis dentro de la sección "Nombre"; Si se muestran estos nombres, esto provocaría un error dentro de Mach3. El comando |

| Giratorio: Activa/Desactiva la salida de la velocidad de avance F en el modo de alimentación en tiempo inverso. En este modo, se espera que completemos un movimiento en uno dividido por el número F de minutos. En GCode, normalmente sería un G93 para activar el modo de tiempo inverso o un G94 para configurar el modo de unidades por minutos. |

| Indica que este posprocesador admite trayectorias de herramientas láser (si Módulo láser está instalado). |

| Radio de arco mínimo opcional. Los arcos que tengan un radio menor que este valor serán reemplazados con un único movimiento en línea recta. |

| Radio de arco máximo opcional. Los arcos que tengan un radio mayor que este valor se poligonizarán. |

POST_BASE | Esta es una forma ya no es compatible de heredar el contenido de otro postprocesador. Consulte la página Migración POST_BASE para obtener más detalles. |

Soporte para dividir cintas

Soporte para dividir cintas

Una sección que describe cómo se dividirá la salida de una trayectoria larga:

TAPE_SPLITTING=MAX_NUM_LINES LINE_TOL "FILENAME_FORMAT" START_INDEX INDEX_ON_FIRST_FILE

Por ejemplo un comando de:

TAPE_SPLITTING=1000 100 "%s_%d.tap" 1 "YES"

daría lugar a...

La salida se dividirá en varios archivos de un máximo de 1000 líneas (+ sin importar cuántas líneas haya dentro de la sección de pie de página del posprocesador), si existe un movimiento de retracción después de la línea 900 (1000 – 100), el archivo se dividirá en ese movimiento. Si el archivo se llamara "ruta de herramienta", los archivos divididos se denominarían ruta de herramienta_1.tap, ruta de herramienta_2.tap, etc. La primera salida de la ruta de herramienta será "ruta de herramienta_1.tap". No habrá ningún archivo llamado "ruta de herramienta" sin un número de índice ( como se usa INDEX_ON_FIRST_FILE=YES), a menos que el archivo tenga menos de 1000 líneas, en cuyo caso el archivo no se dividirá.

Nota

Algunos controladores que requieren dividir archivos NC también tienen limitaciones en la cantidad de caracteres dentro de un nombre de archivo. Por ejemplo, es posible que requieran que el nombre del archivo tenga el formato de nombre de archivo estilo MSDOS 8.3. Esto debe tenerse en cuenta al nombrar el archivo de salida.

Caracteres de terminación de línea

Caracteres de terminación de línea

LINE_ENDING="[13][12]"

Valores decimales de los caracteres anexados a cada línea independiente del archivo postprocesado. (Por lo general será [13][10]) (Retorno de carro, avance de línea) para cualquier controlador que pueda leer un archivo de texto de formato MSDOS o Windows.

Numeración de bloques

Numeración de bloques

Si desea agregar números de línea al archivo de salida, el número de línea actual se agrega con la variable [N]. El comportamiento de esta variable de número de línea está controlado por las siguientes variables:

Declaración | Resultado |

| Valor en el que debe comenzar la numeración de líneas |

| Valor incremental entre números de línea |

| El número máximo de líneas a generar, antes de volver a pasar al valor Importante: algunos controladores tienen un límite en la cantidad de líneas que se pueden mostrar en el control. |

variables

variables

Nombre de la variable | Salida usando | Valor | Archivo de ejemplo |

|

| Tasa de alimentación actual. | Mach2_3_ATC_Arcs_inch.pp |

|

| Velocidad de avance de corte actual. | CNCShark-USB_Arcs_inch.pp |

|

| Velocidad de alimentación de inmersión actual. | CNCShark-USB_Arcs_inch.pp |

|

| Velocidad actual del husillo en RPM | GCode_arc_inch.pp |

|

| Ajuste de potencia actual para herramientas basadas en chorro (por ejemplo, láseres) | grbl_mm.pp |

|

| Número de herramienta actual. | Mach2_3_ATC_Arcs_inch.pp |

|

| Número de herramienta anterior. | NC-Fácil.pp |

|

| Número de línea. | Mach2_3_ATC_Arcs_inch.pp |

|

| Nombre de la herramienta actual. | MaxNC_pulgadas.pp |

|

| Texto del campo Nota en ToolDB para la herramienta actual | Busellato_Jet3006_arc_inch.pp |

|

| Nombre de la ruta de herramienta actual. | Viccam_ATC_Arcs_inch.pp |

|

| Nombre de archivo (Producido por “Guardar trayectoria(s)”). | ez-Router_inch.pp |

|

| Carpeta en la que se guardó el archivo de ruta de herramienta. | maderap_arc_mm.pp |

|

| Extensión de archivo de ruta de herramienta. | TekcelE_Arc_ATC_3D.pp |

|

| Nombre de ruta de la carpeta de ruta de herramienta. | WinPC-NC_ATC_Arcs_mm.pp |

|

| Coordenada actual de la posición de la herramienta en el eje X. | GCode_arc_inch.pp |

|

| Coordenada actual de la posición de la herramienta en el eje Y. | GCode_arc_inch.pp |

|

| Coordenada actual de la posición de la herramienta en el eje Z. | GCode_arc_inch.pp |

|

| Coordenada actual de la posición de la herramienta en el eje A. | |

|

| Centro del arco en el eje X (en relación con la última posición X,Y). | Mach2_3_ATC_Arcs_inch.pp |

|

| Centro del arco en el eje Y (en relación con la última posición X,Y). | Mach2_3_ATC_Arcs_inch.pp |

|

| Centro del arco en el eje X (coordenadas absolutas). | Isel_arc_mm.pp |

|

| Centro del arco en el eje Y (coordenadas absolutas). | Isel_arc_mm.pp |

|

| Posición inicial de un arco en el eje X. | TextOutput_Arcs_mm.pp |

|

| Posición inicial de un arco en el eje Y. | TextOutput_Arcs_mm.pp |

|

| Punto medio del arco en X (coordenadas absolutas). | TextOutput_Arcs_mm.pp |

|

| Punto medio del arco en Y (coordenadas absolutas). | TextOutput_Arcs_mm.pp |

|

| Punto medio del arco en X (coordenadas incrementales). | TextOutput_Arcs_mm.pp |

|

| Punto medio del arco en Y (coordenadas incrementales). | TextOutput_Arcs_mm.pp |

|

| El radio de un arco. | Bosch_ATC_Arcs_mm.pp |

|

| El ángulo de un arco. | HPGL_Arcs.pp genérico |

|

| Posición inicial de la herramienta para el eje X. | CAMTech_CMC3_mm.pp |

|

| Posición inicial de la herramienta para el eje Y. | CAMTech_CMC3_mm.pp |

|

| Posición inicial de la herramienta para el eje Z. | CAMTech_CMC3_mm.pp |

|

| Altura Z segura/espacio libre rápido. | Arcos EMC2 (pulgadas) (*.ngc) |

|

| Diámetro del cilindro alrededor del cual está envuelto el eje. | Mach2_3_WrapY2A_ATC_Arcs_mm.pp |

|

| Longitud del material en X. | Mach2_3_ATC_Arcs_inch.pp |

|

| Longitud del material en Y. | Mach2_3_ATC_Arcs_inch.pp |

|

| Longitud del material en Z. | Mach2_3_ATC_Arcs_inch.pp |

|

| Valor mínimo del material en X. | MaxNC_pulgadas.pp |

|

| Valor mínimo del material en Y. | MaxNC_pulgadas.pp |

|

| Valor mínimo del material en Z. | MaxNC_pulgadas.pp |

|

| Valor máximo del material en X. | MaxNC_pulgadas.pp |

|

| Valor máximo del material en Y. | MaxNC_pulgadas.pp |

|

| Valor máximo del material en Z. | MaxNC_pulgadas.pp |

|

| Posición de origen en X. | TextOutput_Arcs_mm.pp |

|

| Posición de origen en Y. | TextOutput_Arcs_mm.pp |

|

| Posición cero Z, mesa o superficie de material. | TextOutput_Arcs_mm.pp |

|

| Origen X, Y. | TextOutput_Arcs_mm.pp |

|

| Listado de herramientas utilizadas (En orden de uso). | Mach2_3_ATC_Arcs_inch.pp |

|

| Lista de trayectorias utilizadas en el archivo (en orden de uso). | Mach2_3_ATC_Arcs_inch.pp |

|

| Notas de trayectoria (formulario Control de trayectoria). | Mach2_3_ATC_Arcs_inch.pp |

|

| Archivar notas (Edición > Notas). | Mach2_3_ATC_Arcs_inch.pp |

|

| Hora de creación del archivo. | Mach2_3_ATC_Arcs_inch.pp |

|

| Fecha de creación del archivo. | Mach2_3_ATC_Arcs_inch.pp |

|

| Tiempo de permanencia en segundos al perforar. | Mach2_3_Arcs_inch.pp |

|

| Nombre del producto utilizado para generar el archivo, incluido el número de versión. | |

|

| Diámetro de la herramienta. | |

|

| Rotativo: Tasa de tiempo inverso actual | AvidCNC_WrapX2A_G93_inch.pp |

Formato de variables

Formato de variables

Los valores de posición de la herramienta, velocidades de avance, velocidades del husillo, etc. se insertan en el archivo mediante variables. Las variables se utilizan en todo el archivo; las variables se reemplazan con el valor actual de ese elemento cuando el archivo se procesa posteriormente. Por ejemplo, las posiciones actuales de las herramientas X, Y y Z en cualquier momento se insertan en el archivo utilizando la salida variable, [X], [Y] y [Z] respectivamente.

Escriba los nombres de las variables en letras mayúsculas para mayor claridad.

Una variable tiene el formato siguiente:

VAR VARIABLE = [VO|WO|CS|VF|MX]

dónde

VO= Salida variable, por ejemplo X, XF o F.WO= Cuando se genera, A=Siempre, C=Solo cuando se cambia.CS= Salida de cadena de caracteres antes del valor.VF= Formato de valor, determina el formato con el que se genera el valor.MX= Valor multiplicador.

Una variable típica

1 | 2 | 3 | 4 | 6 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

VAR- Esta línea es una variable.- Nombre de la variable.

- Signo de igual.

- Abrir corchete - (inicio de los parámetros de formato variable).

- Etiqueta de variable: es decir, etiqueta que se sustituye por el valor de la variable.

- Barra vertical - Separador de parámetros.

A= Siempre genera valor,C= Solo genera valor cuando cambia- Barra vertical - Separador de parámetros.

- Cadena de caracteres que se imprimirá antes del valor de la variable.

- Barra vertical - Separador de parámetros.

- Banderas de formato opcionales: para obtener más detalles, consulte a continuación.

- Formato de valor: unidades y número de decimales a generar.

- Barra vertical - Separador de parámetros.

- Multiplicador de salida: para más detalles, consulte a continuación.

- Cerrar corchete: fin de los parámetros de formato.

Formato del valor de salida

Formato del valor de salida

La cadena de formato de valores debe tener el siguiente formato:

FORMAT_FLAGS FIELD_WIDTH DECIMAL_SEPARATOR DECIMAL_PLACES

Los indicadores de formato son opcionales y solo los necesitan un pequeño número de controladores; se describirán en breve.

Ancho de campo El ancho del campo representa el número mínimo de caracteres que se generan. El ancho del campo generalmente se establece en "1". Un valor mayor que 1 generalmente solo se requiere si un controlador espera ver una cantidad fija de caracteres para el valor. Si este es el caso, se puede ingresar un número mayor que 1. El número ingresado garantizará que se genere esa cantidad de caracteres. El número que representa el ancho del campo incluye el número completo de punto flotante para el valor de salida (incluido el carácter separador decimal).

Separador decimal El carácter separador decimal casi siempre es solo un punto, pero hay algunos controladores que esperan ver un carácter de coma. (Para ver un ejemplo de un posprocesador que no utiliza un carácter de punto, consulte el archivo: Heidenhain_inch.pp)