User Guide

- Présentation de l'interface

- 02. Mise en route – Introduction

- 03. Mise en route – Le flux de travail CNC

- 04. Mise en route – Installation unique

- Mise en route – Exemple de projet

- Conception et gestion 2D

- Créer un emploi au Rotary

- Modélisation rotative simple à l'aide de parcours d'outils 2D

- Usinage rotatif et emballage

- Traitement post-processeur

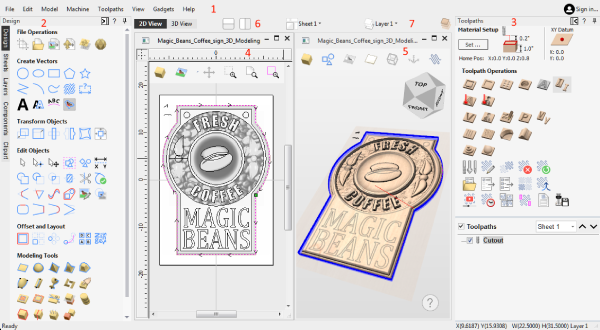

Présentation de l'interface

- La barre de menu principale (les menus déroulants) en haut de l'écran (Fichier, Modifier, Modèle, Machine, Parcours d'outils, Vue, Gadgets, Aide) permet d'accéder à la plupart des commandes disponibles dans le logiciel, regroupées par fonction. Cliquez sur l'un des choix pour afficher une liste déroulante des commandes disponibles.

- Le panneau de conception se trouve sur le côté gauche de l'écran. C'est ici que les onglets de conception sont accessibles et les icônes dans les onglets pour créer une conception.

- L'onglet Parcours d'outil se trouve sur le côté droit de l'écran. La section supérieure de l'onglet Parcours d'outils abrite toutes les icônes permettant de créer, modifier et prévisualiser les parcours d'outils. La moitié inférieure vous montre les parcours d'outils que vous avez déjà créés.

- La fenêtre Conception 2D est l'endroit où la conception est dessinée, modifiée et sélectionnée, prête à être usinée. Les conceptions peuvent être importées ou créées directement dans le logiciel. Celle-ci occupe la même zone que la vue 3D et l'affichage peut être basculé entre les deux en utilisant F2 et F3 ou les onglets en haut de la fenêtre.

- La vue 3D est l'endroit où le modèle composite, les parcours d'outils et l'aperçu du parcours d'outil sont affichés, et peut également être utilisé pour créer vos vecteurs, modèles 3D et les éditer tous les deux.

- Si vous souhaitez voir les vues 2D et 3D simultanément, ou si vous souhaitez basculer sur l'onglet Parcours d'outils à une étape ultérieure de votre processus de conception, vous pouvez utiliser les boutons de disposition de l'interface (accessibles dans la section Contrôle de vue 2D sur le plan de dessin). Tab) pour basculer entre les différentes dispositions d’interface prédéfinies.

- Des menus déroulants rapides sont accessibles ici pour modifier le niveau de calque, de feuille ou de composant actuel sur lequel vous travaillez.

Gestion de l'interface

Gestion de l'interface

Les pages d'outils ont un comportement Masquer/Afficher automatiquement qui leur permet de se fermer automatiquement lorsqu'elles ne sont pas utilisées, maximisant ainsi la zone de votre écran de travail.

Le logiciel comprend deux mises en page par défaut, une pour la conception et une pour l'usinage, qui peuvent définir automatiquement et facilement le comportement de masquage automatique approprié pour chacune des pages d'outils. Les boutons de mise en page sur chacune des pages d'outils vous permettent de changer d'interface à mesure que votre attention passe naturellement de l'étape de conception à l'étape de parcours d'outils de votre projet.

Accéder aux onglets masqués automatiquement

Accéder aux onglets masqués automatiquement

Si une page d'outils est masquée automatiquement (parce qu'elle est actuellement désépinglée, voir épingler et désépingler les pages d'outils ci-dessous), elle n'apparaîtra que sous forme d'onglet sur le côté de votre écran. Déplacez votre souris sur ces onglets pour afficher temporairement la page. Une fois que vous avez sélectionné un outil sur la page, il se masquera à nouveau automatiquement.

Épingler et désépingler des pages d'outils

Épingler et désépingler des pages d'outils

Le comportement de masquage automatique de chaque page d'outils peut être contrôlé à l'aide des icônes en forme de punaise en haut à droite de la zone de titre de chaque page.

Disposition par défaut pour la conception et les parcours d'outils

Disposition par défaut pour la conception et les parcours d'outils

Cut2D Desktop dispose de deux présentations de pages d'outils par défaut conçues pour faciliter le flux de travail habituel de conception, suivi de la création de parcours d'outils.

Dans les trois onglets d'outils, il y a des boutons « Changer de disposition ». Dans les onglets Dessin et Modélisation, ces boutons déplaceront le focus de l'interface vers les tâches de parcours d'outils en « épinglant » l'onglet Outils Parcours d'outils et en « désépinglant » les onglets Outils Dessin et Modélisation. Dans l'onglet Parcours d'outils, le bouton inverse la disposition - désépinglant la page des parcours d'outils et épinglant les pages de dessin et de modélisation. Vous pouvez basculer entre ces deux modes à l'aide des touches de raccourci F11 et F12 .

Aide ?

Aide ?

Sous toutes les formes, un ? Icône qui vous amènera à la page de contenu de l'aide appropriée pour couvrir en détail le formulaire d'outil sur lequel vous vous trouvez.

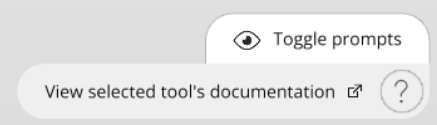

Invites d'aide de la vue 3D

Invites d'aide de la vue 3D

Les invites d'aide suivront votre outil ou votre action actuelle et offriront un accès rapide à la documentation d'aide ou à des conseils pertinents sur l'outil actuel.

02. Mise en route – Introduction

Préparation

Bienvenue dans la communauté dynamique de Vectric ! Vous avez fait un excellent choix pour tirer le meilleur parti de votre machine CNC en utilisant le logiciel Vectric. Ce petit guide devrait vous aider à obtenir une découpe correcte de votre machine CNC en moins d'une heure. Tout au long du processus, nous mettrons en évidence les concepts et outils clés dans notre manuel de référence complet. Ces liens vous aideront à revoir chaque étape plus en détail et à commencer à développer vos compétences.

Aperçu

Dans la première section de ce guide, nous allons décrire les principes fondamentaux de la création de parcours d'outils CNC à l'aide du logiciel Vectric. Tous les projets CNC suivent un flux de travail similaire et notre logiciel est conçu pour refléter ces étapes de manière naturelle et intuitive.

Ensuite, nous terminerons votre configuration unique pour obtenir une licence pour votre produit et vous donner accès au portail en ligne de Vectric, V&Co, que nous utiliserons pour configurer automatiquement le logiciel pour votre machine CNC spécifique.

Dans la dernière partie, nous allons parcourir un projet CNC simple mais complet, du début à la fin, étape par étape. À la fin du projet, vous devriez être sûr que votre machine CNC est correctement configurée et que vous pouvez découper des dessins vectoriels à l'aide d'une stratégie de parcours d'outil de profil simple.

03. Mise en route – Le flux de travail CNC

Le flux de travail de Vectric

L'exemple de projet vous guidera à travers toutes les étapes de création, de tracé d'outil et de découpe d'un dessin au trait simple. La plupart des projets CNC partagent de nombreux concepts et étapes communs. Avant de terminer notre projet pratique, passons-les en revue.

La structure d'un travail Vectric

Toutes les informations nécessaires à la description d'un projet CNC unique sont contenues dans un document de travail Vectric (lorsqu'il est enregistré, il porte les suffixes de fichier *.crv ou *.crv3d). Un nouveau travail commence toujours par la définition de la zone d'une feuille de matériau physique que vous avez l'intention de couper avec votre machine CNC.

La plupart des projets ne nécessitent généralement qu'une seule feuille de matériau, mais les projets plus complexes peuvent comprendre plusieurs matériaux. Ne vous inquiétez pas, la feuille de matériau principale de votre projet peut être mise à jour ou de nouvelles feuilles de matériau peuvent être ajoutées à votre projet ultérieurement, au fur et à mesure de l'évolution de votre conception.

Les dessins et images utilisés pour travailler sur une feuille de matériau peuvent être créés sur des calques pour faciliter la gestion de conceptions plus complexes. De même, les composants de modèles 3D peuvent également être organisés en niveaux. Par défaut, il y a toujours au moins un calque et un niveau pour chaque feuille dans un nouveau travail. Vous pouvez ajouter davantage de calques et de niveaux pour faciliter l'organisation de projets plus complexes.

Une fois votre feuille de matériau créée dans le formulaire de configuration du travail, le logiciel vous montrera une vue 2D et 3D de votre espace de conception (qui correspond aux dimensions de votre feuille de matériau actuelle), chacune dans sa propre fenêtre.

Au-dessus des fenêtres d'affichage se trouve la barre d'outils principale qui vous permet de naviguer dans la structure de votre travail CNC et de voir ce qui est actuellement affiché dans les fenêtres d'affichage situées en dessous. Elle vous montre la feuille de matériau, la couche de conception et le niveau de modèle 3D sur lesquels vous travaillez actuellement (appelé « actif »).

Ce que vous voyez dans les vues de conception 2D et 3D ci-dessous reflète ces paramètres actuels et toutes les nouvelles formes, composants ou parcours d'outils seront créés dans les emplacements actifs indiqués. Vous pouvez également modifier la feuille active, la couche active ou le niveau actif à tout moment directement à partir de ces commandes.

Les projets plus avancés peuvent également représenter les deux côtés d'une feuille de matériau. Pour un projet à deux faces, un contrôle supplémentaire au-dessus des vues indique quel côté de la feuille est actuellement actif. Vous pouvez afficher les dessins, les modèles et les parcours d'outils associés à la surface supérieure et inférieure de chaque feuille de matériau et échanger le côté actif de la feuille de manière cohérente avec les autres contrôles.

Au départ, votre travail sera vide et vos vues seront donc vides, mais en temps voulu, les fenêtres de vue de Vectric afficheront tous les dessins et images en couches, les composants du modèle 3D et les parcours d'outils pour la feuille de matériau actuellement active.

Les emplacements actuellement actifs sont les mêmes pour les vues 2D et 3D, c'est-à-dire que la création d'une forme vectorielle la placera sur la même feuille active et le même calque actif, que la vue 2D ou 3D soit utilisée.

Vous pouvez toutefois modifier la visibilité des types d'objets dans chaque vue indépendamment à l'aide de la barre d'outils des éléments visibles en haut de chaque vue. Cela est utile pour vous concentrer sur différentes zones de votre travail à chaque étape de la création de votre projet CNC.

De nombreux outils du logiciel peuvent être utilisés directement dans la vue 2D ou 3D.

Dans la V12, certains outils n'ont pas encore été étendus pour permettre une interaction complète en 3D - il s'agit d'une transition en cours. En cas de doute, essayez de cliquer sur

Importer, dessiner ou tracer des illustrations

Les images informatiques sont le plus souvent représentées sous la forme d'une grille de carrés colorés - ces images sont appelées bitmaps et les carrés colorés qui les composent sont appelés pixels. À l'exception de quelques cas très spécifiques, cette représentation n'est pas *directement* utile pour la création de parcours d'outils. Les dessins informatiques (à partir d'applications de CAO ou d'illustration) sont très différents et sont plutôt construits à partir de lignes et de courbes définies mathématiquement.

Ce type de représentation est appelé dessin vectoriel ou dessin de contour. Le logiciel Vectric peut utiliser à la fois des dessins bitmap et vectoriels, mais la plupart des types de parcours d'outil ne peuvent être créés qu'à partir de dessins vectoriels. Des bitmaps appropriés avec des zones en gras de couleur similaire (par exemple des logos, des dessins animés, des icônes ou des panneaux) peuvent cependant être utilisés pour créer des vecteurs à partir desquels de nombreux types de parcours d'outil peuvent ensuite être générés - ce processus est appelé traçage bitmap.

Certains types de fichiers d'illustration externes contiennent uniquement des bitmaps (par exemple, BMP, PNG, JPG), certains contiennent uniquement des vecteurs, mais beaucoup peuvent contenir les deux (par exemple, PDF, SVG, DWG/DXF).

Utilisez les illustrations de conception pour créer des parcours d'outils

Nous utilisons le dessin vectoriel pour définir les formes que nous voulons découper. Il est important de souligner que le parcours d'outil (les mouvements de coupe réels que votre machine doit effectuer pour quitter la forme souhaitée) est rarement, voire jamais, une conversion directe du dessin d'origine. Le parcours d'outil doit être créé en tenant compte d'une interaction complexe entre le matériau, les capacités de votre machine CNC et la forme de votre outil de coupe.

« La sculpture, en soi, est la chose la plus simple au monde. Tout ce que vous avez à faire est de prendre un gros morceau de marbre, un marteau et un ciseau, de décider ce que vous êtes sur le point de créer et d'enlever tout le marbre dont vous ne voulez pas. » - Paris Gaulois, 1879.

Les parcours d'outils sont donc générés à partir d'illustrations vectorielles source, mais une fois créés, ils sont presque entièrement indépendants de l'illustration qui les a créés. Le déplacement, la modification ou même la suppression de l'illustration source utilisée pour générer un parcours d'outil n'affectera pas le parcours d'outil - il doit être recalculé activement pour refléter les modifications.

Il s'agit d'un principe de conception Vectric soigneusement étudié - même si vous pouvez être invité à penser qu'une modification importante de votre travail s'est produite - vos parcours d'outils ne changeront jamais automatiquement « dans votre dos » !

Cela dit, les parcours d'outils conservent une référence pratique à l'illustration qui les a créés. Si vous choisissez de modifier un parcours d'outil, il essaiera de localiser son illustration source d'origine et de la resélectionner. À ce stade, vous pouvez simplement le recalculer pour refléter les modifications que vous avez apportées à cette illustration source, mais vous pouvez également choisir de sélectionner une illustration supplémentaire ou entièrement différente.

Aperçu

Comme nous l'avons vu, le mouvement réel de votre machine CNC (le parcours d'outil) requis pour couper une forme peut être complexe et difficile à interpréter.

Heureusement, votre logiciel fournit un aperçu extrêmement précis de tous les parcours d'outils que vous créez en les simulant dans un bloc de matériau virtuel. Dans le projet d'exemple, nous utiliserons l'aperçu du parcours d'outils pour vérifier que les parcours d'outils produisent les formes souhaitées (et nous pouvons facilement les corriger si ce n'est pas le cas) !

Cet aperçu simulé est une étape extrêmement bénéfique qui vous permet de minimiser les erreurs coûteuses dans le monde réel (nous les faisons tous de temps en temps), mais il vous permet également de vérifier la finition de surface que vous pouvez attendre de différentes stratégies dans différentes conditions.

L'aperçu du parcours d'outil utilise exactement les mêmes données que celles qui seront envoyées à votre machine CNC. Vous pouvez être sûr que tous les problèmes de coupe et de finition de surface qui se produisent sur la machine mais qui sont pas visibles dans l'aperçu du parcours d'outil sont presque toujours causés par un problème physique lié à la configuration de la machine ou à l'outillage, ce qui permet de les trouver et de les résoudre beaucoup plus rapidement !

Exporter le parcours d'outil

Nous sommes maintenant prêts à exporter le parcours d'outil, au bon format, prêt à être chargé dans le contrôleur de notre machine CNC. L'enregistrement du parcours d'outil fera appel à un post-processeur spécifique à votre machine CNC. Il traduira les mouvements contenus dans le parcours d'outil en un fichier de parcours d'outil au format spécifique requis par le contrôleur de votre machine CNC pour le chargement et l'exécution.

04. Mise en route – Installation unique

Installation unique

Avant de commencer, nous devons toutefois effectuer quelques étapes ponctuelles pour nous assurer que votre logiciel nouvellement installé est correctement configuré. Nous commencerons par vous montrer comment vous connecter au portail en ligne de Vectric, V&Co. Vous pourrez y télécharger de nombreux autres tutoriels et projets, des packs clipart et des mises à jour logicielles. C'est également l'endroit où vous trouverez votre code de licence de produit personnel et vous pourrez y revenir à tout moment si vous devez récupérer ces informations de licence ou utiliser à nouveau le programme d'installation principal du produit pour une raison quelconque à l'avenir. Nous utiliserons également V&Co pour accéder à notre base de données de machines en ligne. Nous pouvons l'utiliser pour configurer automatiquement votre logiciel en fonction de la marque et du modèle de votre machine CNC. L'octroi de licence et la configuration de votre logiciel ne doivent généralement être effectués qu'une seule fois et si vous êtes en ligne, ils peuvent tous deux être effectués presque entièrement automatiquement en quelques clics.

Gestion des licences et votre compte V&Co

Il est important que votre investissement dans notre logiciel CNC de haute qualité soit protégé et que Vectric puisse continuer à créer d'excellents logiciels à l'avenir - vous disposerez donc d'une licence personnelle unique pour le logiciel que vous avez acheté.

Cette licence est associée à votre compte Vectric V&Co et est accessible à tout moment via https://portal.vectric.com. Pour vous connecter à votre compte V&Co, vous devrez utiliser l'adresse e-mail (qui doit être uniquement la vôtre) et le mot de passe que vous avez enregistrés auprès de nous lors de la création de votre compte. Veuillez conserver ces informations en toute sécurité. Votre adresse e-mail enregistrée est le moyen par lequel nous pouvons vérifier que vous êtes le propriétaire du logiciel.

Remarque importante: vous pouvez réinitialiser votre mot de passe à tout moment en utilisant votre compte e-mail enregistré et le lien de mot de passe oublié fourni sur la page de connexion de V&Co. Si vous devez modifier votre adresse e-mail enregistrée, il est important de le faire avant vous perdrez l'accès à celle sur laquelle le logiciel est enregistré. Si vous ne pouvez plus accéder à votre e-mail enregistré, vous devrez nous contacter directement à support@vectric.com mais veuillez noter que vous devrez désormais être en mesure de fournir une preuve indépendante et alternative de votre identité et de votre achat.

Dans votre compte V&Co, vous trouverez un code numérique unique pour chaque logiciel Vectric que vous avez acheté. Lorsque vous exécutez notre logiciel pour la première fois sur votre ordinateur portable ou de bureau, vous serez invité à fournir ces informations. Si vous effectuez l'installation sur un ordinateur connecté à Internet (c'est-à-dire avec un accès Internet illimité), vous pouvez effectuer ce processus presque entièrement automatiquement - c'est la méthode la plus rapide et la plus simple.

Le logiciel lancera simplement votre navigateur Web et vous invitera à vous connecter à votre compte de portail. Le logiciel affichera ensuite la licence appropriée qui peut être liée. Acceptez simplement le lien et vous êtes prêt à partir !

Une fois cette procédure terminée après l'installation initiale, vous n'aurez plus besoin de la refaire, sauf si vous changez d'ordinateur ou si vous devez réinstaller le logiciel. Votre logiciel est désormais sous licence unique et vos informations seront toujours affichées dans l'interface principale, même lorsque vous êtes hors ligne ou en ligne mais non connecté.

Vous pouvez également vous connecter à votre compte V&Co depuis le logiciel à tout moment lorsque vous êtes connecté à Internet pour activer des fonctionnalités et services en ligne supplémentaires tels que votre collection d'images clipart ou votre base de données d'outils en ligne.

Une fois connecté, votre logiciel l'indiquera dans le coin supérieur droit de la fenêtre principale. Veuillez noter que l'octroi d'une licence unique pour votre logiciel et la connexion régulière lors de l'utilisation de votre logiciel sont des concepts indépendants. Votre licence de produit personnelle n'est pas affectée par votre statut de connexion à V&Co.

Nous avons également veillé à ce que vous puissiez terminer le processus d'obtention de licence de logiciel sans avoir à disposer d'une connexion Internet active. Le processus est moins automatique et les détails des étapes peuvent être trouvés ici.

Configuration de la machine-outil CNC

Le logiciel prend en charge des centaines de types de machines CNC différents. La prochaine étape consiste donc à configurer le logiciel pour votre marque et votre modèle particuliers. La configuration correcte comprend deux éléments : les paramètres d'outils appropriés dans la base de données d'outils pour votre machine CNC et le paramétrage du fichier de « traduction » (le post-processeur) nécessaire pour créer un fichier de parcours d'outil que votre contrôleur de machine-outil spécifique peut comprendre.

Base de données d'outils

La configuration du logiciel créera une base de données d'outils par défaut avec des définitions d'outils incluant les vitesses de déplacement de la fraise (« avances ») qui *devraient* être un point de départ raisonnable pour vous permettre de modifier les entrées des types d'outils dont vous disposez, conformément aux recommandations du fabricant de votre machine CNC pour chaque matériau. Les paramètres d'outils appropriés sont le résultat d'une interaction complexe entre la forme et la conception de l'outil, la nature du matériau que vous souhaitez couper et la résistance et la puissance de votre machine CNC. N'utilisez aucun paramètre par défaut sans avoir d'abord déterminé s'il est approprié à votre situation.

Nous examinerons la base de données d’outils plus en détail dans la section Création de parcours d’outils ci-dessous.

Post-processeurs

Votre logiciel peut créer des fichiers de parcours d'outils pour des centaines de machines et de contrôleurs CNC différents. Pour ce faire, le logiciel crée une représentation interne d'un parcours d'outil. Ce n'est qu'une fois ce parcours d'outil enregistré qu'il est « traduit » dans le format spécifique requis par votre machine CNC.

Les instructions de traduction sont contenues dans un fichier appelé post-processeur (car il *traite* le parcours d'outil *après* sa création).

Les post-processeurs déterminent également si les mouvements du parcours d'outil seront présentés à la machine en utilisant des unités métriques ou impériales. Cela doit généralement correspondre au mode d'unités que vous avez défini sur le contrôleur de votre machine CNC (demandez conseil au fabricant si nécessaire). Notez cependant que les unités utilisées pour créer le parcours d'outil d'origine dans le logiciel n'ont pas d'importance : toute conversion requise est automatiquement appliquée lorsque le parcours d'outil est enregistré via le post-processeur.

Configuration du travail - Orientation de l'axe

Notre logiciel est spécialement conçu pour les machines CNC à 3 axes (avec prise en charge supplémentaire d'un axe rotatif en option). Lorsque vous regardez votre machine CNC, la convention normale est que le mouvement gauche et droit est contrôlé par l'axe X, le mouvement avant et arrière contrôlé par l'axe Y et le mouvement haut et bas est contrôlé par l'axe Z.

Dans notre logiciel, la largeur de votre travail sera généralement équivalente à l'axe X de votre machine CNC et la hauteur de votre travail à son axe Y.

Sachez que certaines machines sont orientées de manière à ce que les axes X et Y soient échangés lorsque vous les regardez - le mouvement de gauche à droite peut peut être contrôlé par l'axe Y et vice versa.

Utilisez le logiciel de contrôle de votre machine pour faire avancer votre machine indépendamment sur chaque axe afin de vous assurer que vos attentes sont correctes.

Bien que cela soit inhabituel, il est possible que certains post-processeurs échangent les coordonnées X et Y des parcours d'outils après lorsque vous avez créé vos parcours d'outils - modifiant ainsi l'orientation apparente de votre travail - mais cela n'est recommandé qu'aux utilisateurs qui sont sûrs de la configuration et de l'utilisation de leur machine et n'est pas recommandé à la majorité des utilisateurs qui pourraient ne pas être conscients des autres problèmes que cela peut entraîner. Vérifiez auprès du fabricant de votre machine-outil si vous avez des doutes.

Cela peut vous aider à vous orienter de sorte que lorsque vous vous tenez devant la machine, lorsque vous déplacez la machine pour la déplacer vers une position X plus élevée, elle se déplace de gauche à droite devant vous. Cela peut vous aider à visualiser comment la conception du projet que vous avez réalisée dans le logiciel se traduira sur le plateau de votre machine.

Mise en route – Exemple de projet

Découper un modèle de calibrage

Pour notre introduction rapide, nous allons utiliser une stratégie de parcours d'outil de profil 2D pour graver un rectangle, un cercle et une étoile de taille précise et alignés. Ce modèle utilisera toutes les étapes que nous avons décrites dans Le flux de travail CNC. Cela nous permettra également de vérifier que la machine CNC fonctionne correctement en utilisant quelques caractéristiques de conception simples mais importantes :

- Le rectangle, le cercle et l’étoile ne doivent pas apparaître déformés.

- Les dimensions des formes sculptées doivent correspondre exactement au design.

- Les points d'alignement des 3 formes ne doivent présenter aucune différence.

- L'étoile pivote légèrement dans le sens des aiguilles d'une montre et la sculpture doit correspondre à l'orientation originale du motif, sans reflets inattendus en X ou Y.

À la fin de ce guide, nous passerons en revue ces vérifications et suggérerons quelques conseils de dépannage si l'une d'entre elles ne correspond pas à ce qu'elle devrait être.

Matériau, outillage et maintien

Les dimensions XY du motif seront de 100 mm (4"), vous aurez donc besoin d'un morceau de matériau d'environ 150 mm (6") carré ou plus.

L'épaisseur précise du matériau n'est pas très importante car le motif sera simplement gravé dans sa surface à une profondeur de 1,5 mm (1/16"). Toute pièce de 3 mm (1/8") d'épaisseur ou plus conviendra donc. . Une chute de contreplaqué ou de panneau MDF serait idéale.

Pour éviter tout risque de collision avec des pinces ou de coupure dans une vis, la meilleure méthode de départ pour maintenir un petit morceau de matériau comme celui-ci est d'utiliser du ruban adhésif double face. N'importe quel ruban adhésif de type « tapis » très résistant fonctionnera, mais vous devrez peut-être expérimenter pour trouver une marque qui se fixe bien, mais qui peut également être retirée proprement une fois le travail terminé.

La profondeur d'outil sera créée sur la base d'un embout en V, mais les angles précis de l'outil ne sont pas importants. Si vous n'avez pas d'outil à embout en V, une petite fraise en bout (3 mm, 1/8" de diamètre ou moins) ou un outil à nez sphérique fonctionnera également, mais les coupes seront plus larges, donc le modèle d'étalonnage peut être un peu un peu plus difficile à interpréter.

Pour éviter tout risque de collision avec des pinces ou de coupure dans une vis, la meilleure méthode de départ pour maintenir un petit morceau de matériau comme celui-ci est d'utiliser du ruban adhésif double face.

Créer le travail

- Cliquez sur « Créer un nouveau fichier » pour commencer.

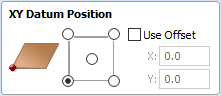

Cela ouvre le formulaire « Configuration de la tâche ». Tous les projets commencent par une configuration de travail. C'est ici que nous considérons les dimensions physiques de notre conception. Notez que vous n'avez pas nécessairement besoin de définir l'ensemble du bloc de matériau à ce stade, juste la zone nécessaire à votre conception - la zone de conception peut ensuite être positionnée n'importe où sur un bloc de matériau physique plus grand à l'aide de la « Position de référence XY », que votre CNC la machine utilisera comme point de départ de référence.

Comme tous les formulaires du logiciel, vous devez simplement travailler du haut vers le bas du formulaire « Configuration du travail ». Les formulaires sont généralement présentés avec les champs les plus importants, non facultatifs ou les plus fréquemment mis à jour en haut. Des valeurs par défaut raisonnables sont fournies pour la plupart des champs de formulaire lors du premier accès (les champs se souviendront généralement de leurs paramètres précédents une fois que vous les aurez modifiés), donc au départ, vous pouvez simplement ignorer tous les champs dont vous n'êtes pas sûr. Au bas de la plupart des formulaires se trouvent les boutons pour (accepter), ou toutes les modifications que vous avez apportées.

- Le formulaire de configuration du travail permet des projets qui seront découpés des deux côtés ou à l'aide d'un axe rotatif, mais pour l'instant nous sélectionnerons simplement « Simple face ».

Nous définirons les unités « Taille du travail » selon vos préférences.

Notez que le contrôleur de votre machine CNC sera configuré pour s'attendre à des parcours d'outils définis en unités métriques ou impériales et vous devrez vous référer à votre fabricant de CNC pour déterminer votre paramètre particulier - le post-processeur que vous sélectionnerez plus tard devra faire correspondre le parcours d'outil au Les exigences du contrôleur mais cela est entièrement indépendant des unités que vous préférez pour conception dans le logiciel - tout sera automatiquement converti, si nécessaire, lors de la création du fichier de parcours d'outil.

- Réglez la largeur et la hauteur de votre nouveau travail sur 150 mm (6").

- Met le

- Cliquez sur OK

Concevoir l'illustration d'étalonnage

Votre projet doit commencer par un dessin de conception. Sur le côté gauche de l'écran se trouvent un certain nombre de panneaux à onglets qui donnent accès à divers outils pour vous aider à dessiner votre dessin.

En temps voulu, nous utiliserons notre conception pour commencer à créer des parcours d'outils pour notre machine CNC. Les fonctions relatives aux parcours d'outils et aux stratégies de parcours d'outils sont situées dans un autre panneau sur le côté droit de l'écran. Initialement, ce panneau est masqué. Une fois que notre conception sera en grande partie terminée, nous nous concentrerons sur le panneau de parcours d'outil sur la droite.

Il s'agit du flux de travail typique lors de la création d'un projet CNC et l'interface du logiciel rend donc ce changement de focus facile et intuitif.

Pour l'instant, continuons à nous concentrer sur les outils disponibles dans le panneau de gauche conception .

La première chose que nous allons faire est de créer un carré simple de 100 mm, en utilisant l'outil Rectangle dans le panneau de conception à gauche. Avec l'outil Rectangle ouvert, cliquez dans la vue 3D pour placer un rectangle par défaut, et dans les zones d'édition à droite et en bas du rectangle, cliquez dans chacune d'elles et saisissez 100.

Cela créera votre rectangle de 100 mm x 100 mm.

Appuyez maintenant sur la touche F9 du clavier et votre vecteur rectangulaire sera désormais centré dans votre espace de travail.

Créer nos premiers parcours d'outils

Maintenant que notre dessin de conception est terminé, nous sommes prêts à réfléchir à la stratégie de parcours d'outil que nous devrions utiliser pour couper cette forme avec précision et efficacité.

L'interface du logiciel peut automatiquement masquer le panneau des outils de conception et afficher le panneau des outils de stratégie de parcours d'outil à l'aide du bouton « Passer aux commandes de parcours d'outil ».

- Cliquez sur le bouton "Passer aux commandes de parcours d'outil" en haut de l'onglet "Conception".

L'onglet Parcours d'outils s'ouvrira maintenant sur le côté droit du logiciel. Vous trouverez ici tous les outils relatifs à la création, l'édition et la sauvegarde des parcours d'outils.

La sélection de la stratégie de parcours d'outil la plus appropriée pour une tâche particulière est l'un des aspects les plus difficiles de l'apprentissage initial de l'utilisation efficace de votre CNC. Au fil du temps, vous explorerez les différentes stratégies disponibles dans cet onglet et nos didacticiels détaillés et nos exemples pratiques vous permettront de comprendre à quoi sert chacune d'entre elles.

Pour l'instant, nous allons utiliser uniquement la première stratégie disponible sous les opérations de parcours d'outil - il s'agit du parcours d'outil de profil.

Cliquez sur le bouton Parcours d'outil de profil pour ouvrir le formulaire Parcours d'outil de profil 2D.

Sauvegarde et chargement du projet

À ce stade, nous devrions probablement sauvegarder notre projet. Enregistrer le document de projet à l'aide du menu Fichier->Enregistrer ou des touches de raccourci Ctrl+S, c'est comme enregistrer n'importe quel autre document d'application conventionnel (c'est-à-dire Microsoft Word, etc.) et il inclura tous vos éléments de conception 2D, modèles 3D. et les paramètres de stratégie de parcours d'outil dans un fichier `*.crv` ou `*.crv3d`. Il s'agit du fichier sur lequel vous pourrez revenir ultérieurement à tout moment pour continuer votre travail ou dupliquer comme base d'un nouveau projet.

Notez qu'il ne s'agit *pas* du fichier que votre machine CNC lira. L'enregistrement des parcours d'outils (voir ci-dessous) est le processus indépendant par lequel vous enregistrez spécifiquement le fichier de ce projet dont votre machine CNC a besoin. Il peut être utile de considérer le processus d'enregistrement du parcours d'outil comme une sorte de création de fichiers PDF *à partir de* votre document Word - les fichiers PDF ne sont généralement pas rechargés ou modifiés, mais ils sont prêts à être « imprimés ».

Aperçu du parcours d'outil

Avant de commencer à transférer nos fichiers de parcours d'outils sur notre machine CNC, il nous reste encore une étape *très* importante à effectuer dans le logiciel. Nous pouvons prévisualiser exactement comment notre machine CNC se déplacera et à quoi devrait ressembler le matériau une fois chaque parcours d'outil terminé à l'aide de la commande Aperçu des parcours d'outils.

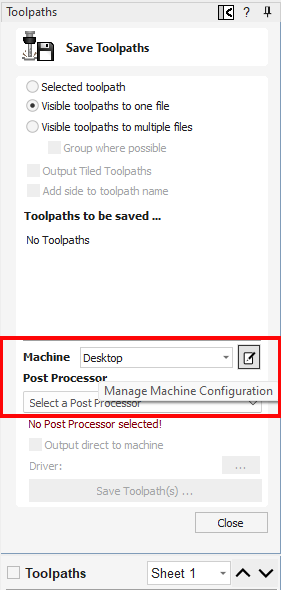

Enregistrement des parcours d'outils - Post-traitement

Exécution de votre parcours d'outil

Dans ce guide, nous supposerons que vous avez terminé le processus de « Configuration de la machine » manuellement ou en utilisant l'un des Configurations en ligne existants comme indiqué ici.

Une fois cette étape terminée, il ne vous reste plus qu'à ouvrir le formulaire « Enregistrer le parcours d'outil » en utilisant l'icône en bas à droite des icônes des panneaux de parcours d'outil.

Assurez-vous que votre machine est actuellement sélectionnée dans la Machine

Exécution de votre parcours d'outil

Chaque machine et contrôleur CNC est différent. À ce stade, vous devrez vous référer aux instructions du fabricant de votre machine CNC pour plus de détails sur l'exécution de votre fichier de parcours d'outil, mais nous pouvons fournir des informations généralement applicables sur le processus typique auquel vous devez vous attendre.

Sécurisez votre matériel

Votre morceau de matériau devra être fixé au lit de la machine. Cela se fait généralement en serrant, vissant ou collant votre matériau (les machines plus grandes ou plus sophistiquées peuvent avoir un maintien sous vide). Dans les deux premiers cas, vous devez faire très attention à ne pas couper vos colliers ou vos vis. Comme nous l'avons noté dans la configuration de la tâche, le fichier de parcours d'outil n'a pas besoin d'être de la même taille que le matériau, donc le moyen le plus simple d'éviter les pinces et les vis est de vous assurer que les dimensions de votre travail (et donc vos parcours d'outils) ne sont pas plus grandes que celles dégagées. zone de votre matériel et qu'il est correctement positionné dans cette zone.

Définissez vos origines (données)

Les mouvements de tous les parcours d'outils sont relatifs à la « position de référence XY » que vous avez sélectionnée lors de la création initiale de votre tâche (dans notre exemple, nous définissons le coin inférieur gauche, mais il peut aussi être généralement le centre de votre conception), ce sont également souvent appelé « origines ». Vous devez maintenant indiquer à votre contrôleur de machine CNC où ce point de référence se trouve physiquement sur votre matériau. Ce processus est généralement appelé « définition de la donnée XY », « définition de l'origine XY » ou « mise à zéro de X et Y ».

En effet, la définition de la référence XY positionnera où votre parcours d'outil sera coupé sur votre matériau.

Vous devrez également indiquer à votre contrôleur comment profond votre parcours d'outil coupera dans le matériau - l'équivalent du positionnement de votre parcours d'outil dans dans le matériau. Ceci est souvent connu sous le nom de « définition de l'origine Z », « mise à zéro de Z » ou « remise à zéro de Z ».

Encore une fois, à ce stade, il est important de savoir quel paramètre "Z Zero Position" vous avez utilisé lorsque vous avez créé votre travail dans le logiciel - dans notre exemple, nous l'avons défini pour qu'il soit sur la surface du matériau, mais dans certaines circonstances, il est utile de placez-le à la base du bloc de matériau ou sur le lit de votre machine CNC.

Étant donné que ce travail a été créé avec la « Position zéro Z » sur la « Surface du matériau », vous devrez faire tourner votre machine CNC pour que la pointe de l'outil touche le surface du matériau , puis utiliser son logiciel de contrôle pour remettre à zéro la position Z.

Vous pouvez également disposer d'une plaque tactile ou d'un palpeur Z automatique pour obtenir le même résultat - reportez-vous au fabricant de votre CNC pour obtenir des instructions sur cette étape.

Note : lorsque vous souhaitez effectuer un test de "coupe à l'air", c'est votre opportunité de reculer votre machine CNC vers le haut en Z à un point dans l'air où la profondeur maximale du parcours d'outil n'entrera en contact avec aucun matériau physique et de définir votre Z zéro "dans les airs" à la place. Exécuter votre parcours d'outil avec l'origine Z dans les airs comme ceci est un test très utile des mouvements d'un parcours d'outil si vous avez des doutes ou des incertitudes sur votre configuration ou les paramètres de parcours d'outil avant toute coupe réelle.

À ce stade, votre machine CNC devrait être dans un état où ses indicateurs de position indiqueraient X=0, Y=0 et Z=0 lorsque la pointe de l'outil était à la position que vous avez définie lors de la création de votre tâche d'origine - dans notre exemple. ce serait dans le coin inférieur gauche de la zone que nous allons couper et toucherait juste la surface supérieure du matériau.

Chargez votre fichier de parcours d'outil

Prêt à partir?

Vous devez toujours envisager une vérification visuelle d'au moins le point de départ initial et les avances d'un parcours d'outil non testé avec une « coupe aérienne » (voir note ci-dessus). Portez une attention particulière au mouvement qui formera la première coupe sur toute la profondeur et sur toute la largeur - car c'est le moment où l'outil et la machine CNC sont les plus sollicités - pour vous assurer qu'il semble approprié à l'outil et au type de matériau que vous utilisez. ont l'intention de couper.

Lorsque vous commencez à utiliser votre CNC, il vaut la peine d’envisager de conserver une simple liste de contrôle écrite sur votre contrôleur. Un exemple pourrait être :

Ai-je:

- Exécuter un « air-cut » pour vérifier le mouvement initial ?

- Vous avez vérifié que le matériel est bien fixé ?

- Vous avez vérifié que le type et la forme de l'outil sont adaptés à ce parcours d'outil ?

- Définir l'origine X,Y ?

- Définir l'origine Z ?

- Vous avez allumé la broche (si elle n'est pas automatiquement activée par le contrôleur de votre machine CNC) ?

OK, il est temps de couper !

Exécutez toujours tout parcours d'outil avec des paramètres d'outil non testés ou non vérifiés avec une attention particulière. Lors de la coupe avec des outils nouveau et/ou dans des matériaux nouveau , demandez conseil à votre machine CNC ou au fabricant de vos outils sur les avances et vitesses appropriées pour votre machine et vos outils.

Vérifiez les coupes de calibrage

Dépannage

Échelle / unités

Ma conception est découpée beaucoup plus petite/grande que ce pour quoi elle a été conçue.

Vérifiez à nouveau la distance parcourue par votre machine lorsque vous commandez manuellement au contrôleur de passer de X=0 à X=1

La distance parcourue doit être exactement de 1 pouce ou 1 mm.

S'il se déplace de 1 pouce, vous devez vous assurer que lorsque vous enregistrez vos parcours d'outils à partir de Cut2D Desktop , vous utilisez le post-processeur en pouces.

De même, s’il se déplace de 1 mm, utilisez plutôt le post-processeur MM.

Si la distance parcourue est différente, au lieu de l'une de ces options, l'étalonnage de la machine doit être revu avec l'aide du fournisseur de la machine.

Vérifiez ceci sur chacun des axes XY et Z, et il doit se déplacer exactement sur la même distance sur tous les axes.

Contrecoup

Le jeu est un problème physique dans la machine où un axe se déplace sur la distance correcte pour une coupe, mais ensuite le jeu sur le moteur de l'axe ou les barres de vis lui permet de glisser.

Cela peut se produire au fil du temps et la machine peut devenir progressivement de plus en plus mal alignée au cours d'un parcours d'outil. Généralement, si vous constatez une imprécision dans les coupes dans une seule direction, il s'agit de problèmes de jeu sur cet axe.

Signalez le problème à votre fournisseur de machines pour obtenir des conseils sur la manière d'éliminer le jeu dans votre matériel.

Axe inversé

L'indicateur le plus courant d'un axe inversé est un texte mis en miroir dans une seule direction. Un cas plus rare peut être celui où la toupie se soulève alors qu'elle devrait plonger, ce qui entraîne une coupe dans l'air, même lorsque le zéro Z est correctement réglé. Cela peut être dû à un certain nombre de facteurs, tels que :

- Câblage matériel.

- Configuration du contrôleur.

- Configuration du post-processeur.

Le câblage du matériel est toujours la première chose à vérifier dans ces cas-là, pour s'assurer que le matériel de la machine est bien connecté comme prévu et qu'il n'y a aucun problème de câblage. Si les bornes positives et négatives d'un moteur sont inversées, le moteur peut alors tourner en sens inverse.

La configuration du contrôleur fait partie de l'étalonnage des contrôleurs, et si les valeurs sont inversées ici, cela peut entraîner le fonctionnement des moteurs en sens inverse.

La configuration du post-processeur peut parfois nécessiter l'inversion d'un axe. Cela aura été exigé par le fournisseur de la machine pour s'adapter à la configuration de ses machines. Le post-processeur ne doit généralement pas être inversé manuellement et est configuré pour s'adapter aux spécifications du fournisseur de la machine. Dans les rares cas où il est nécessaire de le modifier pour s'adapter à une machine CNC qui ne peut pas être corrigée avec les points ci-dessus, Modification du post-processeur peut aider.

Conception et gestion 2D

La Vue 2D permet de concevoir et de gérer la disposition de votre pièce finie. Différentes entités sont utilisées pour permettre à l'utilisateur de contrôler des éléments qui sont soit strictement 2D, soit des représentations 2D d'objets dans la vue 3D. Une liste de ces entités de vue 2D est décrite brièvement ci-dessous et plus en détail dans les sections ultérieures de ce manuel.

En fin de compte, l'intérêt de tous ces différents types d'objets est de vous permettre de créer les parcours d'outils dont vous avez besoin pour couper la pièce souhaitée sur votre CNC. Cela peut signifier qu'ils vous aident à créer la base du modèle 3D ou qu'ils sont plus directement liés au parcours d'outil, comme la description de sa forme de limite. Les différentes applications et utilisations de ces objets 2D font que leur organisation est très importante. Pour cette raison, Cut2D Desktop dispose d'un Fonction de calque pour gérer les données 2D. Les Calques sont un moyen d'associer différentes entités 2D entre elles pour permettre à l'utilisateur de les gérer plus efficacement. Les calques seront décrits en détail plus loin dans la section correspondante de ce manuel. Si vous travaillez avec un projet recto-verso, vous pouvez basculer entre les côtés « Haut » et « Bas » dans la même session, ce qui vous permet de créer et de modifier des données de chaque côté, et en utilisant l'option « Vue multi-faces », vous pouvez visualiser les vecteurs du côté opposé. La configuration recto-verso sera décrite en détail plus loin dans la section correspondante de ce manuel.

Vecteurs

Vecteurs

Les vecteurs sont des lignes, des arcs et des courbes qui peuvent être aussi simples qu’une ligne droite ou constituer des conceptions 2D complexes. Ils ont de nombreuses utilisations dans Cut2D Desktop, comme décrire une forme à suivre pour un parcours d'outil ou créer des conceptions. Cut2D Desktop contient un certain nombre d'outils de création et d'édition de vecteurs qui sont abordés dans ce manuel.

En plus de créer des vecteurs dans le logiciel, de nombreux utilisateurs importeront également des vecteurs à partir d'autres logiciels de conception tels que Corel Draw ou AutoCAD. Cut2D Desktop prend en charge les formats vectoriels suivants pour l'importation : *.dxf, *.eps, *.ai, *.pdf, *skp et *svg. Une fois importées, les données peuvent être modifiées et combinées à l'aide des outils d'édition vectorielle du logiciel.

Bitmaps

Bitmaps

Bien que bitmap soit un terme informatique standard pour une image basée sur des pixels (telle qu'une photo) au format *.bmp, *.jpg, *.gif, *.tif, *.png et *.jpeg. Ces types de fichiers sont des images constituées de petits carrés (pixels) qui représentent une image numérisée, une photo numérique ou peut-être une image prise sur Internet.

Créer un emploi au Rotary

Origine Z

Origine Z

Vous avez le choix de spécifier si l'outil doit être mis à zéro au centre du cylindre ou sur la surface. Lorsque vous arrondissez une pièce brute, vous ne pouvez pas définir le Z sur la surface du cylindre, car la surface à laquelle il se réfère est la surface de la pièce brute finie. Nous vous recommandons vivement, pour des raisons de cohérence et de précision, de toujours choisir le "centre du cylindre" lorsque vous produisez des parcours d'outil enveloppés, car il doit toujours rester constant, quelles que soient les irrégularités du diamètre de la pièce à usiner ou les erreurs de centrage de l'ébauche dans le mandrin.

Conseil:

Un conseil utile pour ce faire est de mesurer avec précision la distance entre le centre de votre mandrin et un point pratique tel que le haut du mandrin ou une partie du support de montage de votre axe rotatif. Notez ce décalage z quelque part, et zéro les futurs outils à ce stade et entrez votre décalage z pour obtenir la position du centre de l'axe rotatif. Une autre raison de choisir « Centre du cylindre » est que certaines commandes seront capables de déterminer la vitesse de rotation correcte pour l'axe rotatif en fonction de la distance par rapport au centre de rotation. Si la valeur Z est relative à la surface, le contrôle devra connaître le diamètre ou le rayon du cylindre à Z zéro.

Origine XY

Origine XY

Origine du dessin XY - Ici, vous pouvez spécifier où l'origine zéro XY sera placée sur votre travail. Ces options correspondent aux mêmes champs sur le formulaire normal « Configuration du travail » dans le programme. La plupart des gens utiliseront le coin inférieur gauche par défaut, mais pour certaines tâches, vous préférerez peut-être avoir l'origine XY au centre.

- Dans un travail avec orientation horizontale (le long de l'axe X), le décalage X correspondra à la longueur du cylindre et le décalage Y sera un point le long de sa circonférence.

- Dans un travail avec orientation verticale (le long de l'axe Y), c'est l'inverse. Le décalage Y correspondra à la longueur du cylindre et le décalage X sera un point le long de sa circonférence.

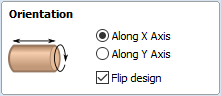

Orientation

Orientation

Orientation du cylindre le long - Cette section est utilisée pour indiquer au programme comment vous avez aligné votre axe rotatif sur votre machine. Si vous avez déjà réalisé votre conception, mais que vous souhaitez simplement modifier le travail pour une autre machine, vous pouvez alors retourner votre conception avec le matériau afin que tous les vecteurs et composants restent les mêmes par rapport au travail.

Origine Z activée - Cette section détermine si l'origine Z est définie sur la surface du matériau ou sur la base (centre du cylindre). Ces paramètres peuvent être remplacés lorsque le parcours d'outil est réellement enregistré, mais nous recommandons fortement que « l'Axe du cylindre » soit sélectionné pour l'usinage rotatif. Les raisons en sont détaillées dans la note ci-dessous.

Disposition vectorielle

Disposition vectorielle

En plus de créer une tâche d'une taille appropriée pour l'encapsulage des parcours d'outils, lors de la création de la tâche, cela créera un certain nombre de vecteurs qui peuvent être très utiles lors de la création de votre tâche encapsulée.

Les vecteurs sont créés sur leurs propres calques individuels et par défaut ces calques sont désactivés pour éviter d'encombrer votre zone de travail. Pour activer les calques, affichez la boîte de dialogue « Contrôle des calques » (Ctrl+ L est le raccourci pour afficher/masquer cela). Pour afficher/masquer le calque, cliquez simplement sur la case à cocher à côté du nom du calque.

2Rail guides de lissage - Ce calque contient deux vecteurs de lignes droites qui peuvent être utilisés pour balayer un profil si vous créez une colonne en forme.

Cadre d'objet - Cette couche contient un vecteur rectangulaire couvrant toute la zone de travail. Ce vecteur est utile si vous souhaitez usiner toute la surface du cylindre.

Choisir le matériel en stock

Choisir le matériel en stock

Lors de la configuration d'un projet rotatif, le logiciel suppose un cylindre parfait avec un diamètre exact. Dans la pratique, le matériau de base peut être inégal ou seule une pièce brute à profil carré peut être disponible. Dans ces cas, l'ébauche doit être usinée dans un cylindre de la taille souhaitée, avant d'exécuter les parcours d'outils associés à la conception réelle.

Une autre considération est la longueur du matériau de base. Généralement, une partie du flan sera placée dans le mandrin. Il est également important que pendant l'usinage, l'outil de coupe soit toujours à une distance de sécurité du mandrin et de la contre-pointe. Pour ces raisons, le flan doit être plus long que le modèle réel. Lors de la configuration de la machine pour la coupe, il faut faire particulièrement attention à ce que l'origine soit réglée en conséquence afin d'éviter que l'outil ne heurte le mandrin ou la contre-pointe !

Si le design a été créé sans ces considérations à l’esprit, la taille du flan peut toujours être ajustée sous la forme Dimensions du matériau .

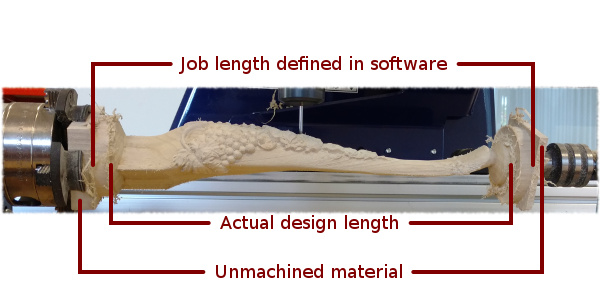

L'image ci-dessous présente un exemple de disposition de projet rotatif. Comme expliqué ci-dessus, le flan réel est plus long que le travail défini dans Aspire pour permettre le mandrin et des espaces suffisants. La conception réelle est plus courte que la tâche définie dans Aspire, afin de laisser un peu d'espace pour les languettes, qui peuvent être usinées avec le parcours d'outil de profil avant de retirer la pièce finie du mandrin.

Lors de l'usinage de formes 3D avec des épaisseurs variables comme dans l'exemple ci-dessous, il est judicieux de placer l'extrémité la plus épaisse du modèle sur le côté le plus proche du moteur d'entraînement. De cette façon, la torsion affectera principalement l’extrémité la plus solide de la pièce usinée et aidera à éviter la flexion ou la rupture de la pièce pendant l’usinage.

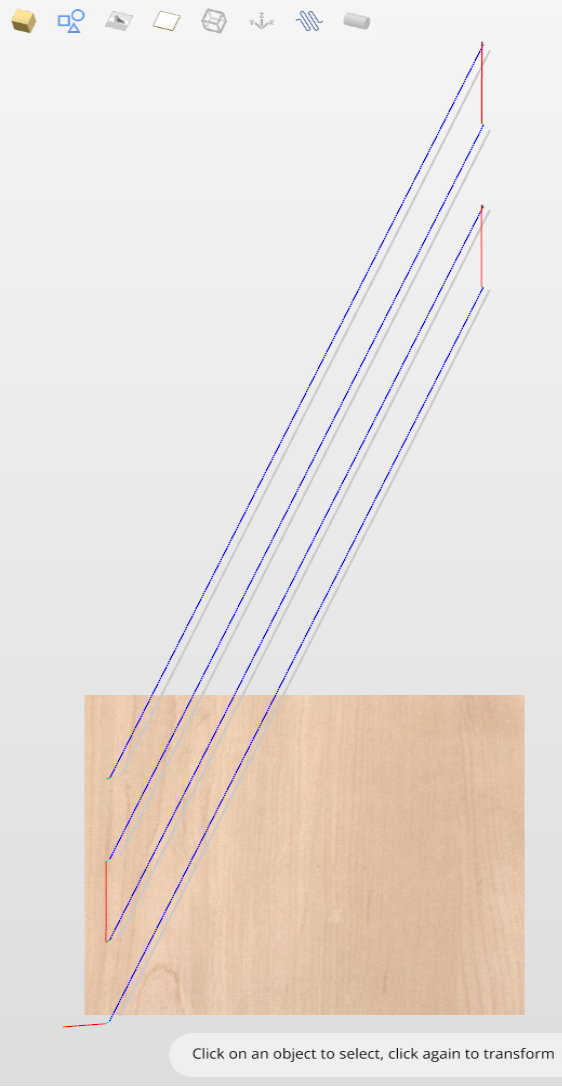

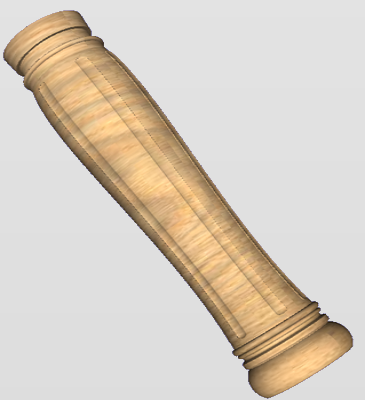

Modélisation rotative simple à l'aide de parcours d'outils 2D

Création de vecteurs pour une colonne de base

Création de vecteurs pour une colonne de base

Cette section montrera comment créer un poteau simple, en utilisant les parcours d'outils de profil et de cannelure.

Commencez par créer un nouveau travail rotatif. Veuillez noter que les paramètres présentés ici ne sont qu'un exemple et doivent être adaptés en fonction de la configuration de votre machine et du matériel disponible.

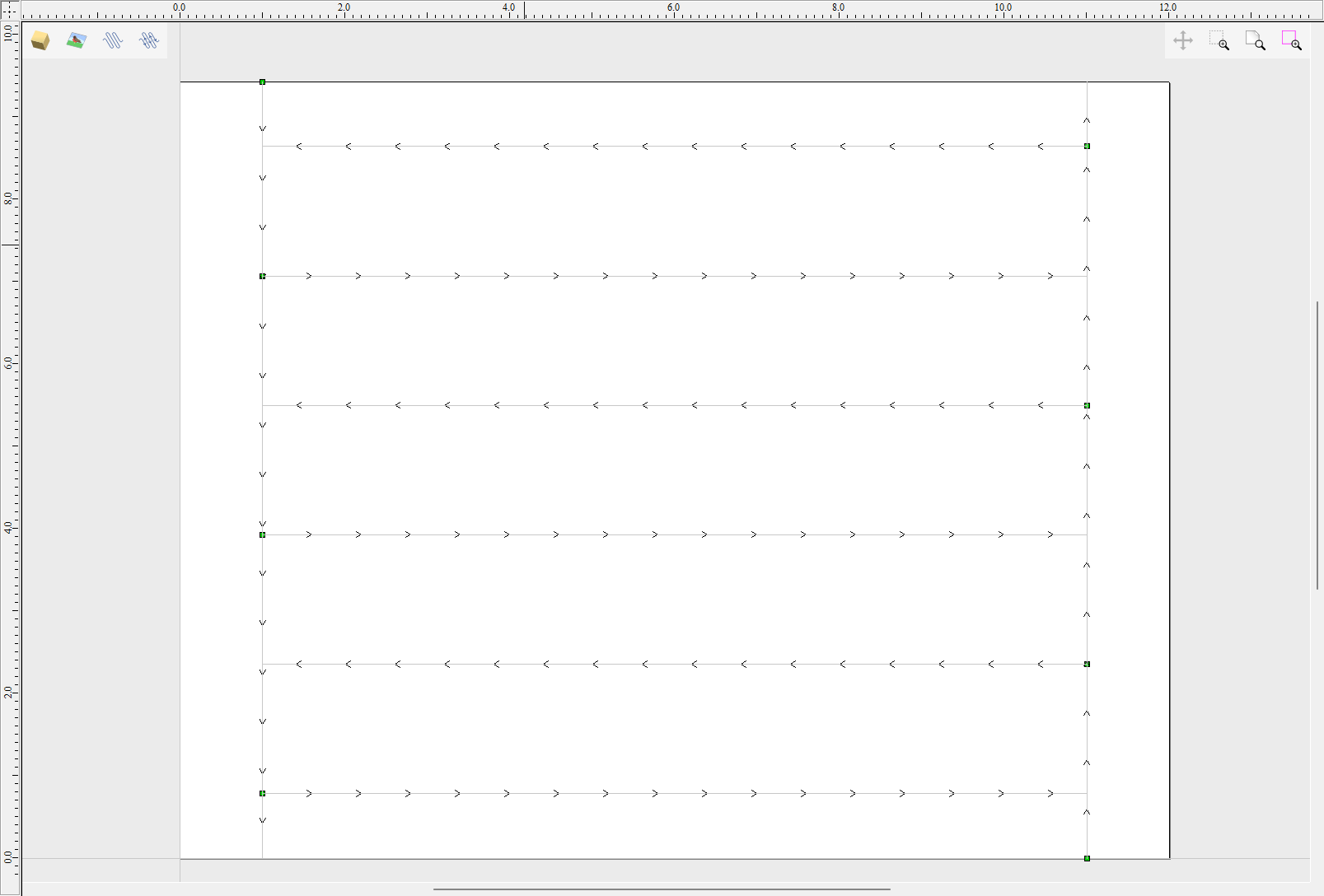

Dans cet exemple, le flan tournera autour de l'axe X. Nous l'appellerons l'axe de rotation. L'axe qui sera enveloppé est l'axe Y. Nous l'appellerons l'axe enveloppé. Cela signifie que les limites supérieure et inférieure de l'espace de travail 2D coïncideront réellement. Nous les appellerons les limites enveloppées.

Tout d’abord, créez les vecteurs de crique à l’aide de l’outil Tracer une ligne/polyligne. Ceux-ci s’étendront le long de l’axe enveloppé aux deux extrémités du dessin. Capture peut être utile pour garantir que la ligne créée commence et se termine aux limites enveloppées.

Dans cet exemple, les gorges ont été placées à 1 pouce des limites du travail, laissant 10 pouces au milieu pour les flûtes. Les flûtes fonctionneront le long de l'axe de rotation. En supposant un écart de 0,5 pouce entre l'anse et le début de la flûte, les flûtes auront une longueur de 9 pouces. Cet exemple utilisera 8 flûtes.

Pour commencer, créez une ligne parallèle à l’axe de rotation de 9 pouces de long. Sélectionnez maintenant le vecteur de flûte créé, puis sélectionnez l'un des vecteurs de crique tout en maintenant Majusculeenfoncé. Utilisez ensuite l'outil Copier le long des vecteurspour créer des copies 9 . Le vecteur de flûte d'origine peut maintenant être supprimé car il n'est plus nécessaire. Notez que la première et la dernière copie sont toutes deux créées sur des limites enveloppées. Cela signifie qu’ils coïncideront, donc l’un d’eux pourra être supprimé. Comme dernière étape, sélectionnez tous les vecteurs de flûte et appuyez sur F9 pour les placer au centre du design.

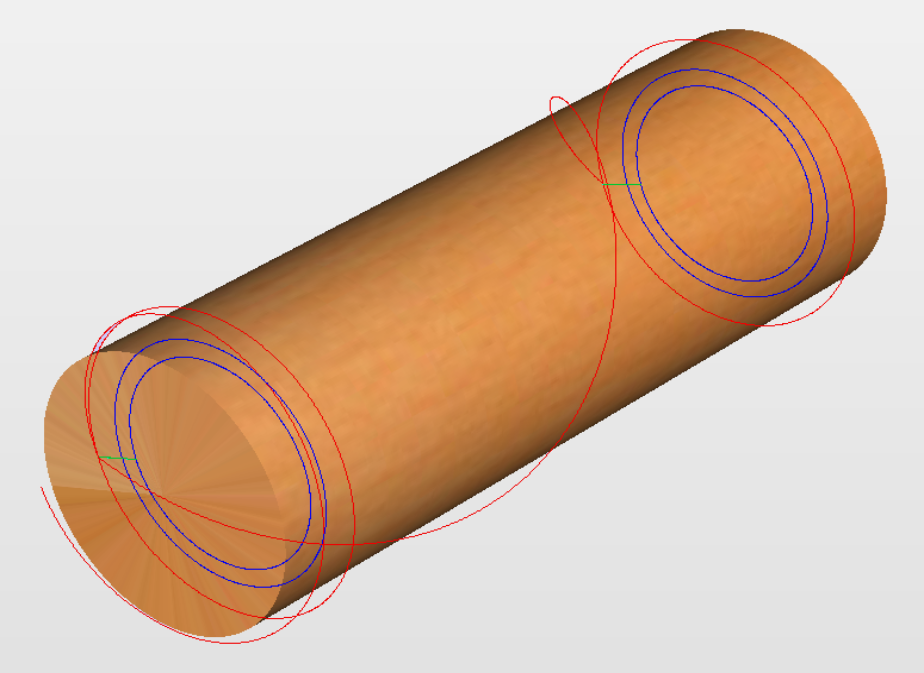

Création de parcours d'outils rotatifs

Création de parcours d'outils rotatifs

Le processus de création de parcours d'outils rotatifs 2D est très similaire à la création de parcours d'outils pour les modèles simples et doubles. Cet exemple utilisera le parcours d'outil de profil sur les vecteurs de gorge. Pour créer le parcours d'outil, sélectionnez les vecteurs de gorge et cliquez sur le Parcours d'outil de profilde

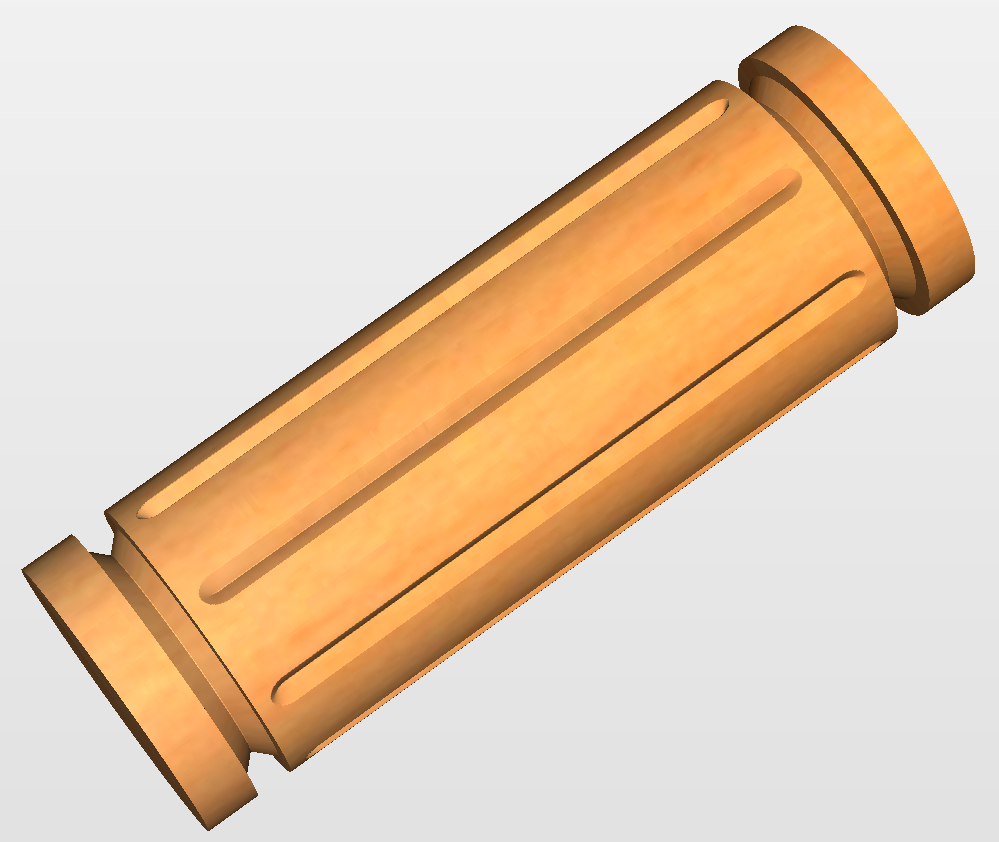

Pour créer le parcours d'outil pour les flûtes, sélectionnez les vecteurs de flûtes et cliquez sur le Parcours de l'outil de rainurage. Cet exemple a utilisé un V-Bit de 1 pouce à 90 degrés réglé sur une profondeur de flûte de 0,2 et utilisant les options Rampe au début et à la fin et Type de rampe lisse. La longueur de la rampe a été fixée à 0,25 pouce. Les deux parcours d'outils peuvent être vus ci-dessous.

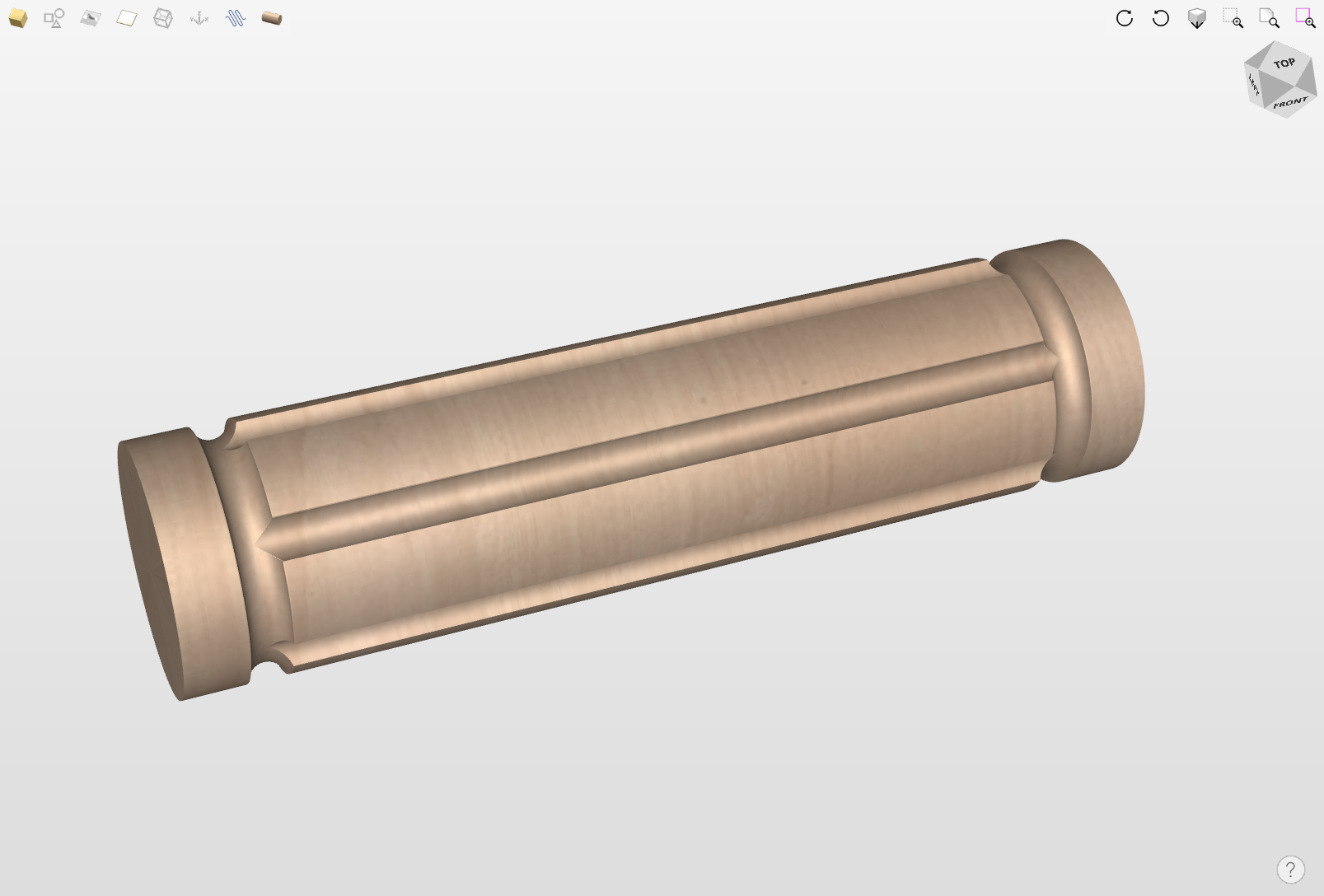

Simulation et sauvegarde des parcours d'outils

Simulation et sauvegarde des parcours d'outils

Il est temps de simuler les parcours d'outils en utilisant Prévisualisation des parcours d'outils. Si l'option d'animation de l'aperçu est sélectionnée, la simulation sera visualisée en mode plat. Une fois la simulation terminée, la vue rotative enveloppée sera réactivée automatiquement.

Contrairement à la simulation simple et double face, la simulation rotative n'est pas précise à 100 %. Par exemple, les trous ronds apparaîtront en vue rotative comme des trous ovales, mais seront évidemment ronds lorsque la pièce sera réellement usinée.

Bien que la conception puisse être considérée comme terminée, en pratique, il est utile de pouvoir découper le stock restant. Ceci peut être réalisé en allongeant légèrement la conception et en ajoutant des coupes de profil. Dans cet exemple, la longueur du flan a été allongée de 2 pouces à l'aide du Dimensions du matériau. Les vecteurs existants peuvent être recentrés en utilisant F9Après cela, les parcours d'outils existants doivent être recalculés.

Les vecteurs de découpe peuvent être créés de la même manière que les vecteurs de criques. Deux parcours d'outils de profilage supplémentaires peuvent être créés à l'aide de la fraise en bout appropriée. Dans cet exemple, nous avons utilisé une languette d'un diamètre de 0,5 pouce. Pour y parvenir, l'utilisateur peut taper ce qui suit dans la case Profondeur de coupe : z-0.25 puis appuyer sur = et le logiciel substituera le résultat du calcul. La variable « z » utilisée dans la formule sera remplacée automatiquement par le rayon du flan par le logiciel. Il est également important de préciser Vecteurs de machine extérieur/droite ou Vecteurs de machine à l'intérieur/à gauche selon le cas. Les parcours d'outils de découpe et la simulation résultante peuvent être présentés ci-dessous.

La dernière étape consiste à enregistrer les parcours d'outils dans un format acceptable par votre machine. Utilisez le Enregistrer parcours d'outil et sélectionnez le post-processeur enveloppé correspondant à votre machine.

Note

Les outils et valeurs présentés dans cet exemple sont uniquement à des fins d’illustration. La taille des outils, la vitesse d'avance, le diamètre des languettes, etc. doivent être adaptés au matériau et à la machine utilisés pour garantir un usinage sûr et précis.

Parcours d'outils en spirale

Parcours d'outils en spirale

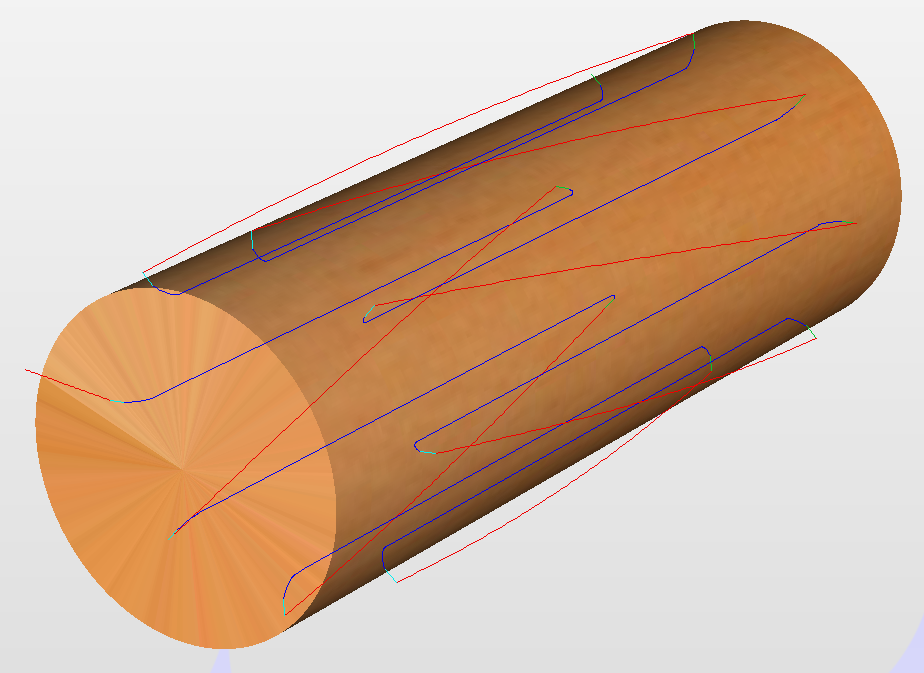

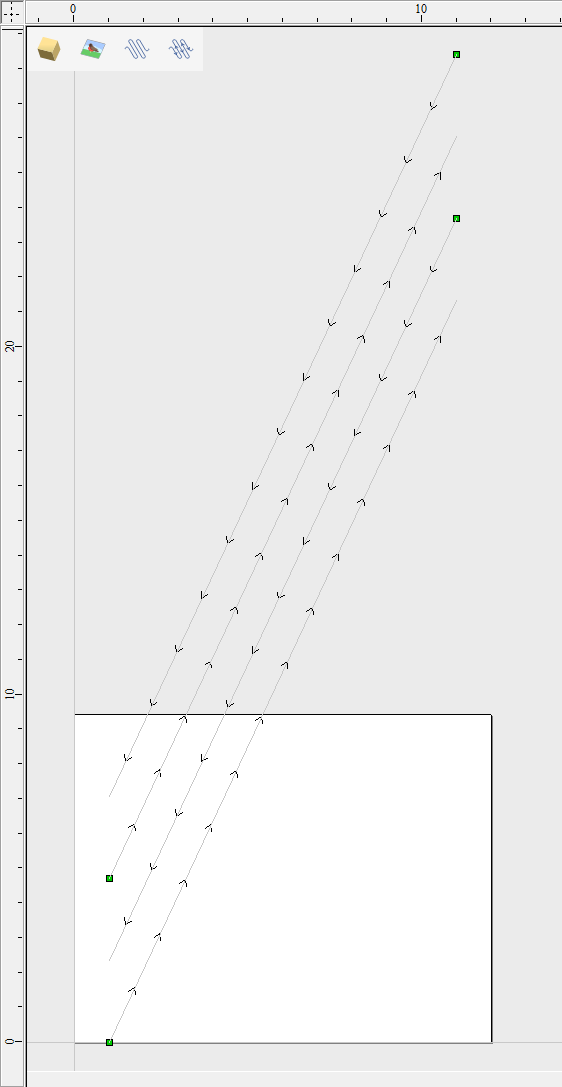

Cette section explique comment créer et simuler des parcours d'outils en spirale.

Une façon de concevoir les parcours d'outils en spirale consiste à imaginer une bande de tissu longue et étroite. Une telle bande peut être enroulée autour d'un rouleau selon un certain angle. Afin de créer un parcours d'outil qui s'enroule plusieurs fois autour de l'ébauche, on peut créer un long vecteur sous un certain angle. Un tel vecteur est l'équivalent de la bande de tissu lorsqu'elle est déroulée du rouleau.

Bien qu'un tel parcours d'outil dépasse l'espace de travail 2D de la tâche rotative, grâce au processus d'enroulement pendant la simulation et l'usinage, le parcours d'outil restera en réalité dans les limites du matériau.

La partie la plus cruciale de la conception de vecteurs en spirale consiste à déterminer l’angle droit et la longueur de la ligne qui donneraient lieu à un nombre donné d’enroulements. Supposons que l'on souhaite modifier une conception de colonne simple pour utiliser des cannelures en spirale plutôt que parallèles à l'axe de rotation. L'exemple suivant utilisera des flûtes enroulées 3 fois chacune, mais la méthode peut être adaptée à tout autre nombre.

Tous les vecteurs de flûte existants sauf un peuvent être supprimés. Sélectionnez le Tracer une ligne/polyligneet démarrez une nouvelle ligne en cliquant sur une extrémité de la flûte existante. Cette ligne doit être tracée le long de l’axe enveloppé, avec une longueur égale à 3 fois la circonférence du travail. Dans cet exemple, cela signifie taper 90 dans la zone Angle, saisir y * 3 dans la zone Longueur et appuyer sur =. Si l'axe enveloppé n'est pas l'axe Y, mais plutôt l'axe X, alors la formule ci-dessus doit être x * 3.

Maintenant, on peut simplement tracer une ligne reliant l’autre extrémité du vecteur de flûte d’origine et celui nouvellement créé. À l'aide de l'outil Copier le long des vecteurs , cette flûte unique peut être copiée de la manière décrite précédemment. Dans cet exemple, 4 flûtes en spirale ont été créées, comme on peut le voir ci-dessous.

Une fois que les vecteurs de flûte sont prêts, le parcours d'outil peut être à nouveau créé à l'aide du Parcours de l'outil de rainurage. Une chose importante à noter est la différence entre l'apparence des parcours d'outils en spirale dans la vue enveloppée et plate. En cliquant sur Emballage automatique, on peut passer de la vue rotative enveloppée à la vue plate et vice-versa.

Comme on peut le voir ci-dessus, dans la vue plate, les parcours d'outils suivront les vecteurs et s'étendront au-delà des limites de la tâche. D'un autre côté, la vue enveloppée, présentée ci-dessous, affichera les parcours d'outils en spirale autour de l'ébauche.

Il ne s'agissait que d'un bref aperçu du flux de travail général en 2D pour l'usinage rotatif. Pensez également à jeter un oeil aux tutoriels vidéo dédiés à l'usinage rotatif, accessibles depuis le lien Tutorial Video Browser au premier démarrage de l'application.

Usinage rotatif et emballage

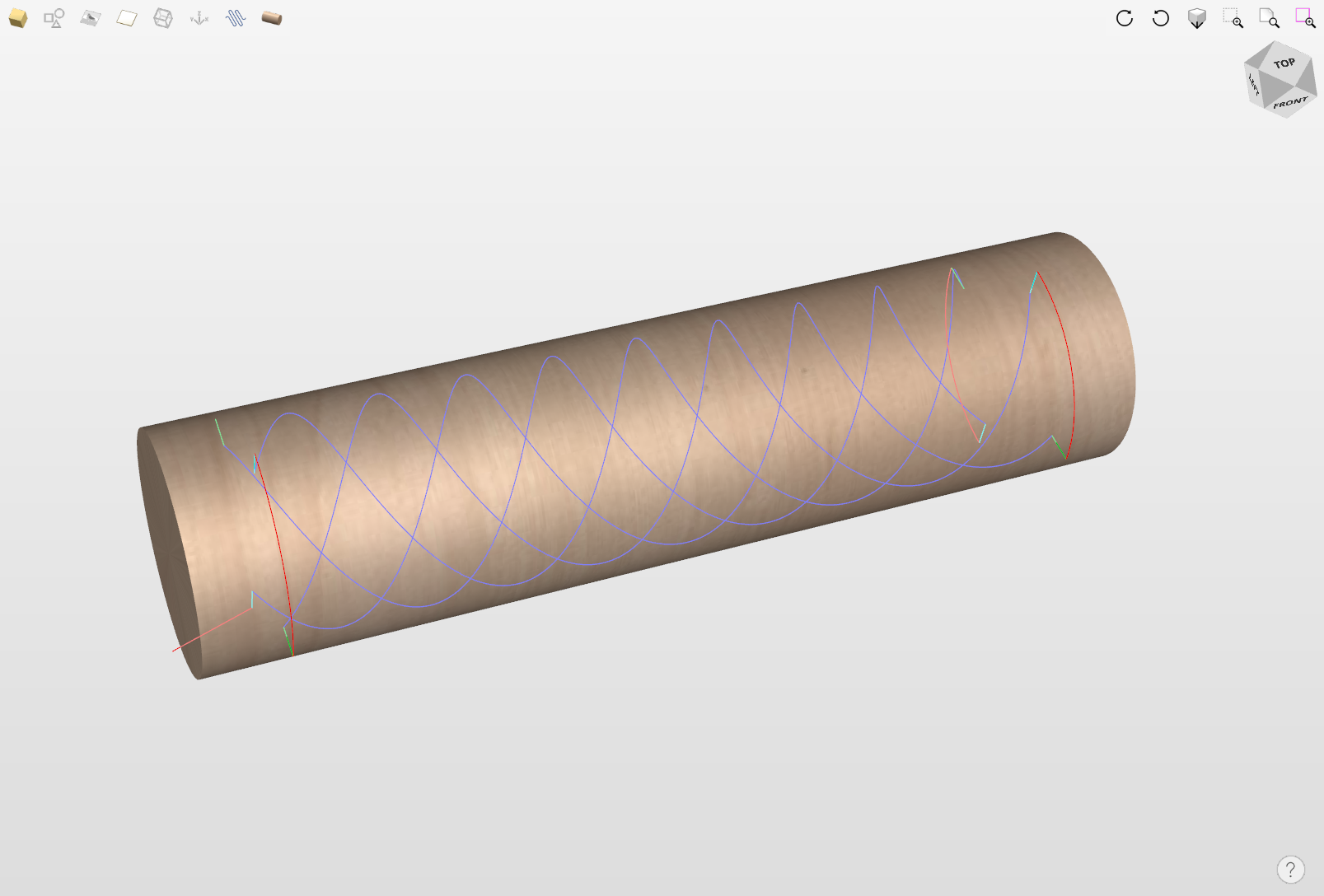

Cut2D Desktop peut « enrouler » des parcours d'outils plats autour d'un cylindre pour fournir une sortie aux machines CNC configurées avec un axe rotatif/indexeur. L'image ci-dessous montre un parcours d'outil plat enroulé autour d'une partie d'un cylindre.

Note

Il est important de noter que l'enroulement fonctionne en conjonction avec des post-processeurs spécialement configurés qui prennent les parcours d'outils « plats » XYZ et les enroulent autour d'un axe rotatif, remplaçant les mouvements X ou Y par des mouvements angulaires.

Les parcours d'outils peuvent être visualisés dans le programme lorsque le mode Emballage automatique est activé.

Cut2D Desktop peut également visualiser un modèle enveloppé dans le programme en dessinant le modèle composite ombré enveloppé.

Cut2D Desktop a également la possibilité de dessiner la simulation de parcours d'outil enveloppée. Bien que cela soit très utile pour avoir une idée de l’apparence du produit fini, il est important de comprendre que la simulation emballée peut ne pas être une représentation précise à 100 % de l’apparence du produit fini. Un exemple de différence potentielle serait si vous perciez des trous dans votre travail rotatif. Dans la pièce réelle, il ne s'agira évidemment que de trous ronds. Dans la simulation enveloppée, ils peuvent apparaître comme des ovales déformés en raison du processus « d'étirement » qui a lieu lorsque nous enveloppons le modèle de simulation plat pour l'afficher.

Note

Si votre axe rotatif est aligné le long de votre axe Y, vous choisirez l'option Orientation le long de l'axe Y lors de la configuration du travail. Tous les exemples de ce document supposeront que l'axe rotatif est aligné le long de X.

Il est important de réaliser qu'il existe un grand nombre de combinaisons possibles de contrôleur de machine et d'orientations d'axe pour les axes rotatifs/indexeurs. Cela signifie qu'il n'est pas pratique pour Vectric de fournir en standard un post-processeur préconfiguré pour chaque combinaison possible. Nous incluons des post-processeurs d'encapsulation dans le logiciel qui peuvent être configurés lorsque vous configurez votre Configuration de la machine.

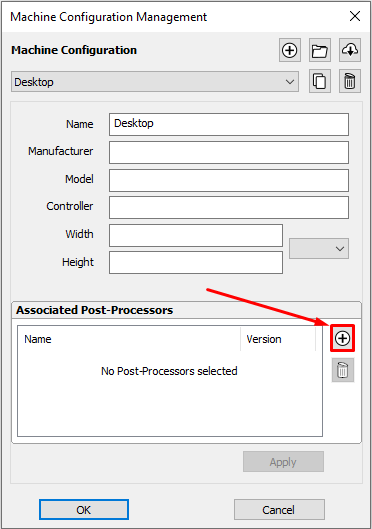

Si vous devez sélectionner une nouvelle publication, vous pouvez le faire en accédant au menu Enregistrer parcours d'outil . Pour ce faire, cliquez sur le bouton « Gérer la configuration de la machine » comme le montre l'image ci-dessous :

Cela ouvrira maintenant un menu dans lequel vous pourrez appuyer sur le bouton sous « Post-processeurs associés » pour accéder à tous les post-processeurs disponibles dans le logiciel et choisir le post-processeur encapsulé approprié pour la configuration de votre machine.

Vous pouvez également cliquer avec le bouton droit sur la publication dans ce menu et sélectionner « Afficher » pour afficher le contenu de la publication, si vous devez le modifier ultérieurement.

L'examen de ces publications peut être utile si vous devez configurer votre propre publication. Si Vectric n'a pas fourni de poste standard pour la configuration de votre machine, veuillez vous référer au Guide d'édition du post-processeur accessible depuis le menu Aide du programme pour plus d'informations sur la façon de configurer un post-processeur et également consulter les postes rotatifs standard fournis par Vectric.

Vous devriez également consulter le Forum électrique pour voir si quelqu'un d'autre a déjà configuré une publication pour votre configuration ou une publication similaire. Si, après avoir consulté ces ressources, vous n'êtes toujours pas sûr de ce qui doit être fait pour votre machine, n'hésitez pas à contacter support@vectric.com pour obtenir de l'aide. Cependant, veuillez noter que nous ne pouvons pas garantir l'écriture d'un post-processeur rotatif personnalisé pour chaque exigence individuelle.

Traitement post-processeur

Que fait le post-processeur ?

Que fait le post-processeur ?

Le post-processeur est la section du programme qui convertit les coordonnées XYZ des mouvements d'outil dans un format adapté à un routeur ou une machine-outil particulière. Ce document explique comment créer et modifier les fichiers de configuration qui personnalisent la sortie du programme en fonction d'un contrôle de machine particulier.

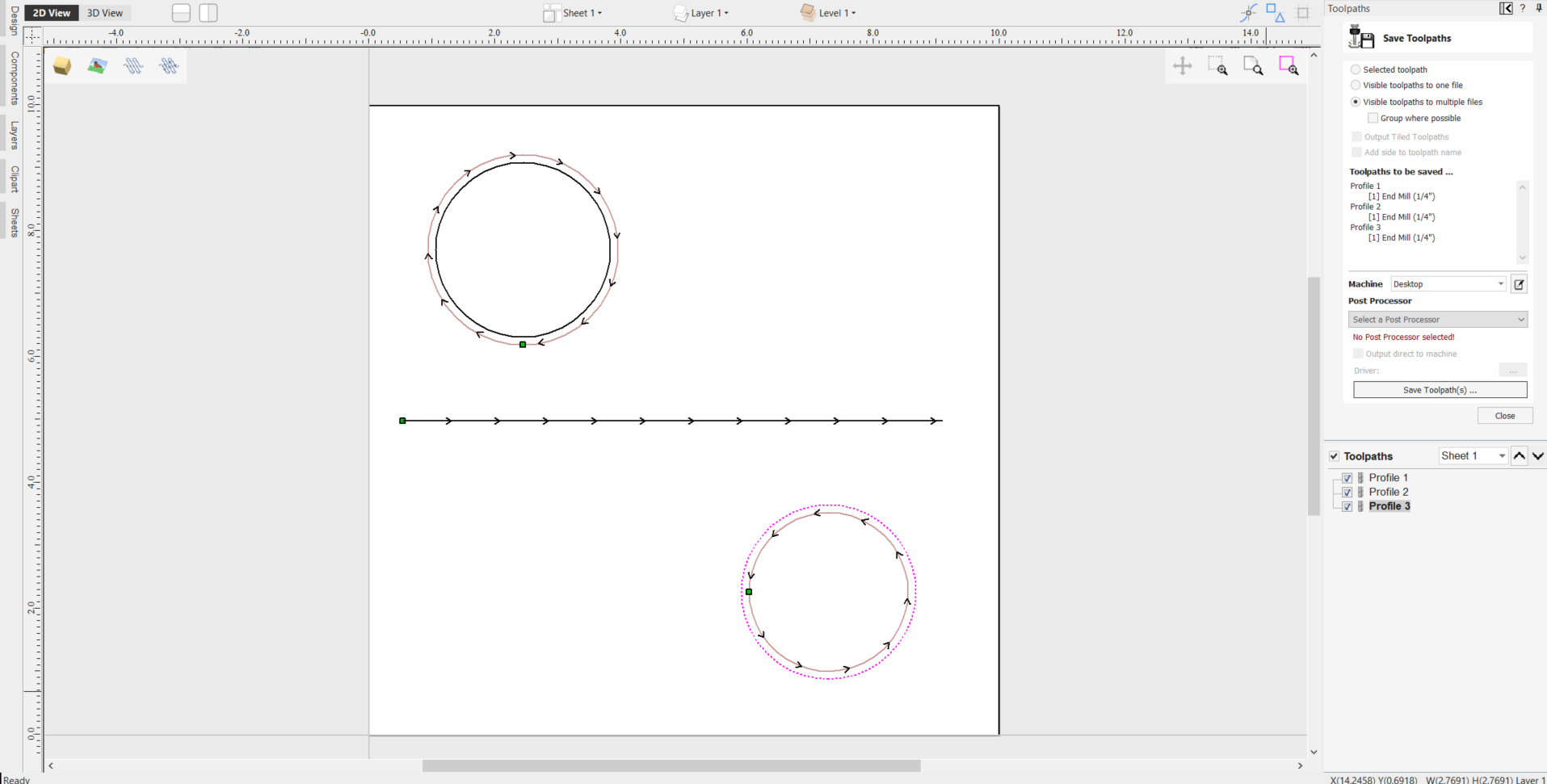

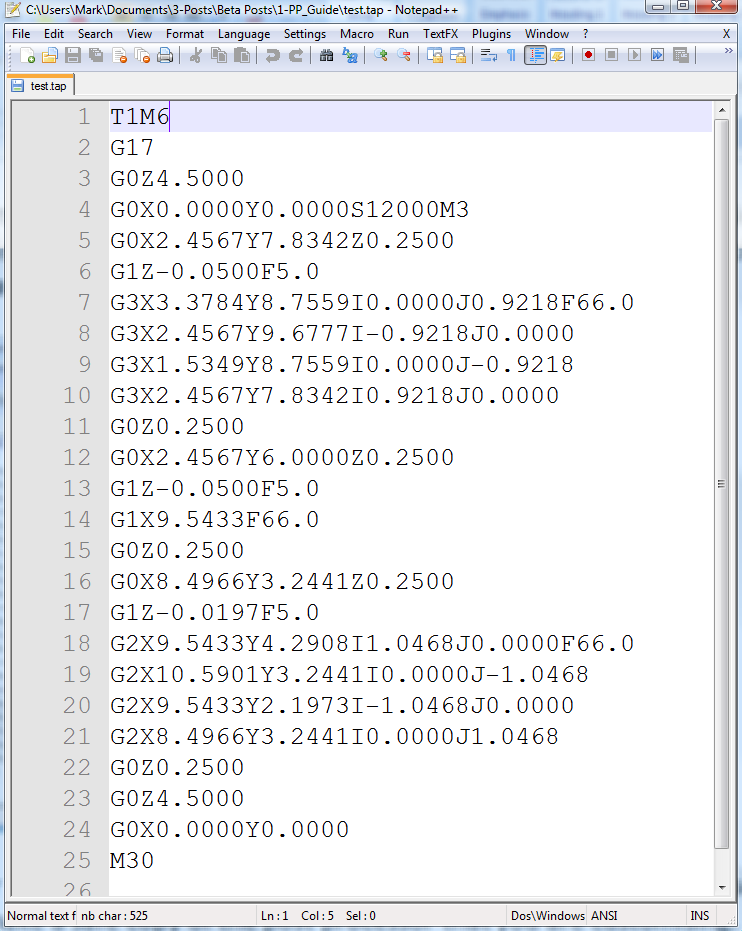

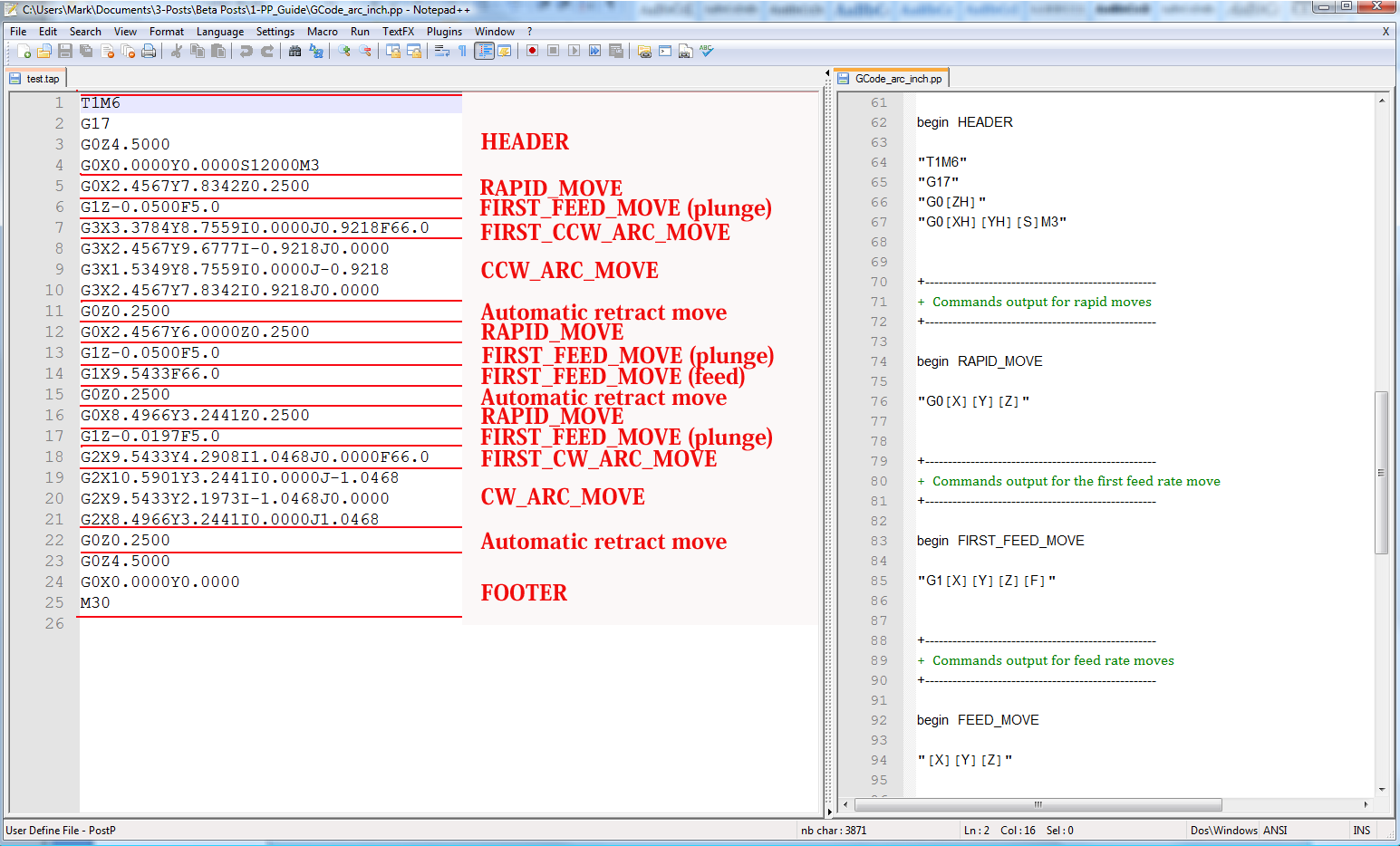

Vous trouverez ci-dessous les sections d'un programme typique qui a été post-traité à la fois en G-Code et en HPGL.

Sortie code G

T1 M6

G17

G0 Z4.5000

G0 X0.0000 Y0.0000 S12000 M3

G0 X2.4567 Y7.8342 Z0.2500

G1 Z-0.0500 F5.0

G3 X3.3784 Y8.7559 I0.0000 J0.9218 F66.0

G3 X2.4567 Y9.6777 I-0.9218 J0.0000

G3 X1.5349 Y8.7559 I0.0000 J-0.9218

Sortie HPGL

IN;PA;

PU2496,7960;

PD2496,7960;

AA2496,8896,90.000

AA2496,8896,90.000

AA2496,8896,90.000

AA2496,8896,90.000

PU2496,7960;

PU2496,6096;

Les fabricants de contrôleurs de machines personnalisent souvent le format de fichier requis pour que les programmes s'exécutent sur une machine particulière afin d'optimiser le contrôle en fonction des caractéristiques individuelles de cette machine.

Le post-processeur Vectric utilise des fichiers de configuration simples basés sur du texte, pour permettre à l'utilisateur de personnaliser un fichier de configuration, s'il le souhaite.

Sections du post-processeur

Sections du post-processeur

Les post-processeurs Vectric sont divisés en sections pour faciliter la clarté, essayez d'écrire vos post-processeurs dans un style similaire pour faciliter le débogage.

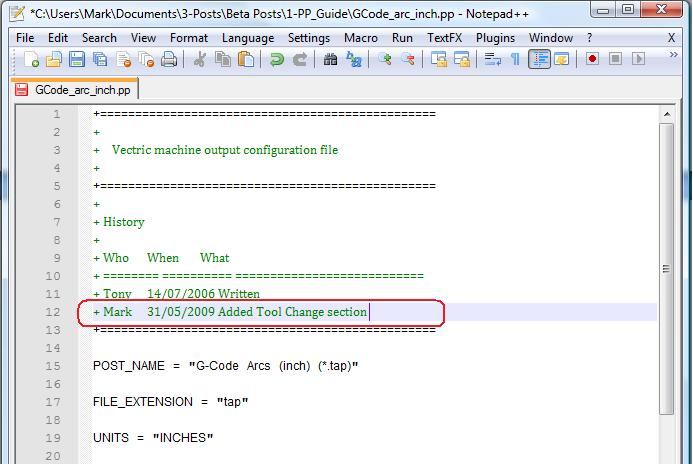

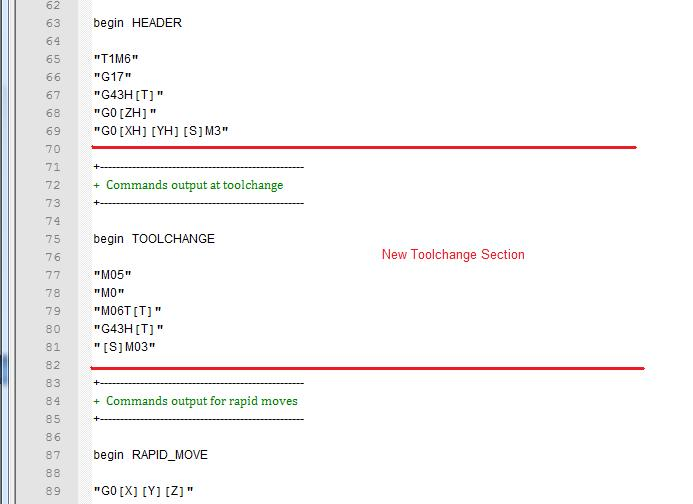

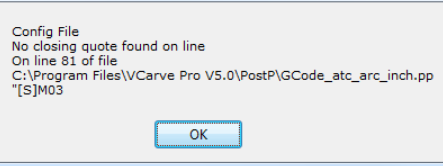

Commentaires sur le dossier

Commentaires sur le dossier

Une section dans laquelle vous pouvez décrire le post-processeur et enregistrer toutes les modifications apportées au post-processeur. Chaque ligne est un commentaire et commence par un caractère « + » ou un « | » personnage.

+ History

+ Who When What

+ ======== ========== ===========================

+ Tony 14/07/2006 Written

+ Mark 26/08/2008 Combined ATC commands, stop spindle on TC

+================================================

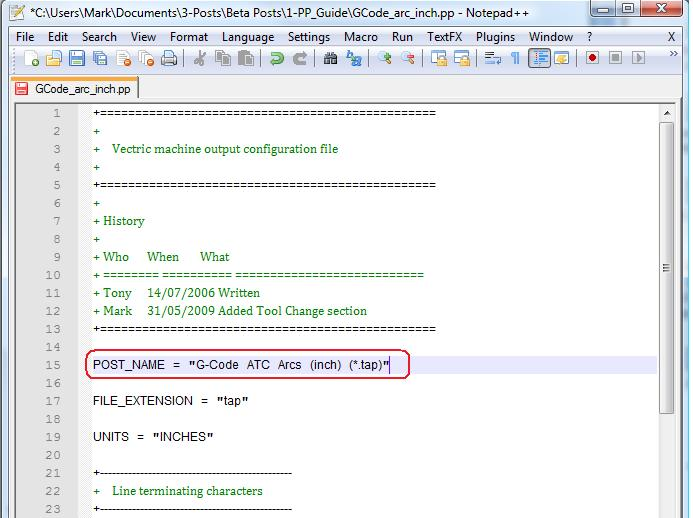

Déclarations de fichiers globaux

Déclarations de fichiers globaux

Les instructions sont des éléments qui ne sont utilisés qu'une seule fois ou qui ont des valeurs statiques tout au long du fichier. Pour plus de clarté, écrivez les noms des déclarations en lettres majuscules..

Déclaration | Résultat |

| Le nom qui apparaîtra dans la liste des post-processeurs |

| L'extension de fichier que le fichier recevra |

| Les unités générées par le fichier (INCHES ou MM) |

| Le fabricant de la machine-outil a fourni un pilote (généralement un pilote d'imprimante) qui peut directement accepter la sortie du fichier CN (par exemple, voir HPCL_Arcs.pp générique) |

| Indique que les mouvements de plongée jusqu'à la hauteur de plongée (Z2) (définie sur le formulaire de configuration du matériau) sont des mouvements rapides. |

| Le logiciel de contrôle utilise une interface de document qui peut accepter directement la sortie du fichier CN. |

| Les mouvements sur l'axe Y doivent être enroulés autour d'un cylindre du diamètre spécifié. Les valeurs "Y" seront affichées sous la forme "A". |

| Les mouvements sur l'axe X doivent être enroulés autour d'un cylindre du diamètre spécifié. Les valeurs "X" seront affichées sous la forme "B". |

| La vitesse de broche de cette machine est indiquée sous la forme d'une plage de nombres entiers compris entre 1 et 15 représentant la vitesse réelle en tr/min de la broche (entre 4 500 et 15 000 tr/min dans l'exemple cité). Pour un exemple, voir le fichier : Roland_MDX-40_mm.pp |

| Cette commande vous permet de remplacer un caractère affiché dans les variables (telles que Les caractères sont saisis par paires, Original - Substitué. Par exemple, le logiciel de contrôle MACH 3 utilise des parenthèses comme délimiteurs de commentaires et n'autorise pas les commentaires imbriqués. La plupart des outils de la base de données d'outils Vectric ont des parenthèses dans la section « Nom » ; si ces noms sont affichés, cela provoquerait une erreur dans Mach3. La commande |

| Rotatif : Active/Désactive la sortie de la vitesse d'avance F en mode d'avance à temps inverse. Dans ce mode, nous sommes censés effectuer un mouvement en un divisé par le nombre F de minutes. In GCode, this would G93 to switch on, or G94 to switch off and use units mode. |

| Indique que ce post-processeur prend en charge les parcours d'outils laser (si le Module laser est installé). |

| Rayon d'arc minimum en option. Les arcs dont le rayon est inférieur à cette valeur seront remplacés par un seul mouvement en ligne droite. |

| Rayon d'arc maximum en option. Les arcs qui ont un rayon supérieur à cette valeur seront polygonisés. |

POST_BASE | Il s'agit d'une N'est plus pris en charge façon d'hériter du contenu d'un autre post-processeur. Voir la page Migration POST_BASE pour plus de détails. |

Support pour la division de la bande

Support pour la division de la bande

Une section qui décrit comment une sortie de parcours d'outil long sera divisée :

TAPE_SPLITTING=MAX_NUM_LINES LINE_TOL "FILENAME_FORMAT" START_INDEX INDEX_ON_FIRST_FILE

Par exemple une commande de :

TAPE_SPLITTING=1000 100 "%s_%d.tap" 1 "YES"

conduirait à...

La sortie sera divisée en plusieurs fichiers d'un maximum de 1 000 lignes (+ quel que soit le nombre de lignes contenues dans la section de pied de page du post-processeur). Si un mouvement de retrait existe après la ligne 900 (1 000 – 100), le fichier sera divisé. à ce mouvement. Si le fichier s'appelait "toolpath", les fichiers fractionnés seraient nommés toolpath_1.tap, toolpath_2.tap etc. La première sortie du parcours d'outil sera "toolpath_ 1.tap", il n'y aura pas de fichier nommé "toolpath" sans numéro d'index, ( car INDEX_ON_FIRST_FILE=YES est utilisé), sauf si le fichier faisait moins de 1 000 lignes, auquel cas le fichier ne serait pas divisé.

Note

Certains contrôleurs qui nécessitent le fractionnement des fichiers CN ont également des limitations sur le nombre de caractères dans un nom de fichier. Par exemple, ils peuvent exiger que le fichier soit nommé avec le format de nom de fichier de style MSDOS 8.3. Ceci doit être pris en compte lors du nom du fichier de sortie.

Caractères de terminaison de ligne

Caractères de terminaison de ligne

LINE_ENDING="[13][12]"

Valeurs décimales des caractères ajoutés à chaque ligne séparée du fichier post-traité. (sera généralement [13][10]) (retour chariot, saut de ligne) pour tout contrôleur pouvant lire un fichier texte au format Windows ou MSDOS.

Numérotation des blocs

Numérotation des blocs

Si vous souhaitez ajouter des numéros de ligne au fichier de sortie, le numéro de ligne actuel est ajouté avec la variable [N]. Le comportement de cette variable de numéro de ligne est contrôlé par les variables suivantes :

Déclaration | Résultat |

| Valeur à laquelle doit commencer la numérotation des lignes |

| Valeur incrémentale entre les numéros de ligne |

| Le numéro de ligne maximum à afficher, avant de revenir à la valeur Important - Certains contrôleurs ont une limite au nombre de lignes pouvant être affichées sur le contrôle. |

Variables

Variables

Nom de la variable | Sortie en utilisant | Valeur | Exemple de fichier |

|

| Vitesse d'alimentation actuelle. | Mach2_3_ATC_Arcs_inch.pp |

|

| Vitesse d'avance de coupe actuelle. | CNCShark-USB_Arcs_inch.pp |

|

| Taux d'avance de plongée actuel. | CNCShark-USB_Arcs_inch.pp |

|

| Vitesse actuelle de la broche en tr/min | GCode_arc_inch.pp |

|

| Réglage de puissance actuel pour les outils à jet (par exemple les lasers) | grbl_mm.pp |

|

| Numéro d'outil actuel. | Mach2_3_ATC_Arcs_inch.pp |

|

| Numéro d'outil précédent. | NC-Easy.pp |

|

| Numéro de ligne. | Mach2_3_ATC_Arcs_inch.pp |

|

| Nom de l'outil actuel. | MaxNC_inch.pp |

|

| Texte du champ Note dans ToolDB pour l'outil actuel | Busellato_Jet3006_arc_inch.pp |

|

| Nom du parcours d'outil actuel. | Viccam_ATC_Arcs_inch.pp |

|

| Nom de fichier (produit par « Enregistrer le(s) parcours d'outil »). | ez-Router_inch.pp |

|

| Le fichier de parcours d'outil du dossier a été enregistré. | Woodp_arc_mm.pp |

|

| Extension de fichier de parcours d'outil. | TekcelE_Arc_ATC_3D.pp |

|

| Nom du chemin d'accès au dossier de parcours d'outil. | WinPC-NC_ATC_Arcs_mm.pp |

|

| Coordonnée actuelle de la position de l'outil sur l'axe X. | GCode_arc_inch.pp |

|

| Coordonnée actuelle de la position de l'outil sur l'axe Y. | GCode_arc_inch.pp |

|

| Coordonnée actuelle de la position de l'outil sur l'axe Z. | GCode_arc_inch.pp |

|

| Coordonnée actuelle de la position de l'outil dans l'axe A. | |

|

| Centre de l'arc sur l'axe X (par rapport à la dernière position X, Y). | Mach2_3_ATC_Arcs_inch.pp |

|

| Centre de l'arc sur l'axe Y (par rapport à la dernière position X, Y). | Mach2_3_ATC_Arcs_inch.pp |

|

| Centre de l'arc sur l'axe X (coordonnées absolues). | Isel_arc_mm.pp |

|

| Centre de l'arc sur l'axe Y (coordonnées absolues). | Isel_arc_mm.pp |

|

| Position de départ d'un arc sur l'axe X. | TextOutput_Arcs_mm.pp |

|

| Position de départ d'un arc sur l'axe Y. | TextOutput_Arcs_mm.pp |

|

| Milieu de l'arc en X (coordonnées absolues). | TextOutput_Arcs_mm.pp |

|

| Milieu de l'arc en Y (coordonnées absolues). | TextOutput_Arcs_mm.pp |

|

| Milieu de l'arc en X (coordonnées incrémentales). | TextOutput_Arcs_mm.pp |

|

| Milieu de l'arc en Y (coordonnées incrémentales). | TextOutput_Arcs_mm.pp |

|

| Le rayon d'un arc. | Bosch_ATC_Arcs_mm.pp |

|

| L'angle d'un arc. | HPGL_Arcs.pp générique |

|

| Position d'origine de l'outil pour l'axe X. | CAMTech_CMC3_mm.pp |

|

| Position d'origine de l'outil pour l'axe Y. | CAMTech_CMC3_mm.pp |

|

| Position d'origine de l'outil pour l'axe Z. | CAMTech_CMC3_mm.pp |

|

| Hauteur Z sûre/espace de dégagement rapide. | Arcs EMC2 (pouces)(*.ngc) |

|

| Diamètre du cylindre autour duquel l’axe est enroulé. | Mach2_3_WrapY2A_ATC_Arcs_mm.pp |

|

| Longueur du matériau en X. | Mach2_3_ATC_Arcs_inch.pp |

|

| Longueur du matériau en Y. | Mach2_3_ATC_Arcs_inch.pp |

|

| Longueur du matériau en Z. | Mach2_3_ATC_Arcs_inch.pp |

|

| Valeur minimale du matériau en X. | MaxNC_inch.pp |

|

| Valeur minimale du matériau en Y. | MaxNC_inch.pp |

|

| Valeur minimale du matériau en Z. | MaxNC_inch.pp |

|

| Valeur maximale du matériau en X. | MaxNC_inch.pp |

|

| Valeur maximale du matériau en Y. | MaxNC_inch.pp |

|

| Valeur maximale du matériau en Z. | MaxNC_inch.pp |

|

| Position d'origine dans X. | TextOutput_Arcs_mm.pp |

|

| Position d'origine dans Y. | TextOutput_Arcs_mm.pp |

|

| Z Position zéro, table ou surface du matériau. | TextOutput_Arcs_mm.pp |

|

| X, Y Origine. | TextOutput_Arcs_mm.pp |

|

| Liste des outils utilisés (par ordre d'utilisation). | Mach2_3_ATC_Arcs_inch.pp |

|

| Liste des parcours d'outils utilisés dans le fichier (par ordre d'utilisation). | Mach2_3_ATC_Arcs_inch.pp |

|

| Notes de parcours d'outil (formulaire de contrôle de parcours d'outil). | Mach2_3_ATC_Arcs_inch.pp |

|

| Notes de fichier (Édition > Notes). | Mach2_3_ATC_Arcs_inch.pp |

|

| Heure de création du fichier. | Mach2_3_ATC_Arcs_inch.pp |

|

| Date de création du fichier. | Mach2_3_ATC_Arcs_inch.pp |

|

| Temps de séjour en secondes lors du perçage. | Mach2_3_Arcs_inch.pp |

|

| Nom du produit utilisé pour générer le fichier, y compris le numéro de version. | |

|

| Diamètre de l'outil. | |

|

| Rotatif : taux de temps inverse actuel | AvidCNC_WrapX2A_G93_inch.pp |

Format des variables

Format des variables

Les valeurs de position de l'outil, d'avance, de vitesse de broche, etc. sont insérées dans le fichier à l'aide de variables. Les variables sont utilisées dans tout le fichier ; les variables sont remplacées par la valeur actuelle de cet élément lors du post-traitement du fichier. Par exemple, les positions actuelles des outils X, Y et Z à tout moment sont insérées dans le fichier en utilisant la sortie variable, [X], [Y] et [Z] respectivement.

Écrivez les noms des variables en lettres majuscules pour plus de clarté.

Une variable est formatée comme suit :

VAR VARIABLE = [VO|WO|CS|VF|MX]

où

VO= Sortie variable par exemple X, XF ou F.WO= Lors de la sortie, A=Toujours, C=Uniquement en cas de modification.CS= Chaîne de caractères sortie avant la valeur .VF= Format de la valeur, détermine le format avec lequel la valeur est sortie.MX= Valeur du multiplicateur.

Une variable typique

1 | 2 | 3 | 4 | 6 | 6 | 7 | 8 | 9 | dix | 11 | 12 | 13 | 14 | 15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

VAR- Cette ligne est une variable.- Nom de variable.

- Signe égal.

- Crochet ouvert - (début des paramètres de formatage variables).

- Étiquette de variable - c'est-à-dire étiquette remplacée par la valeur de la variable.

- Barre verticale - Séparateur de paramètres.