User Guide

- Schnittstellenübersicht

- 02. Erste Schritte - Einführung

- 03. Erste Schritte - Der CNC-Workflow

- 04. Erste Schritte - Einmalige Einrichtung

- Erste Schritte - Beispielprojekt

- 06. Mittelstufe - 2D-Design und -Management

- Erstellen eines Rotary-Jobs

- 09. Mittelstufe - Einfache Rotationsmodellierung mit 2D-Werkzeugpfaden

- Rotationsbearbeitung und Verpackung

- Erweitert – Importierte 3D-Werkzeugpfaddateien

- Postprozessor-Bearbeitung

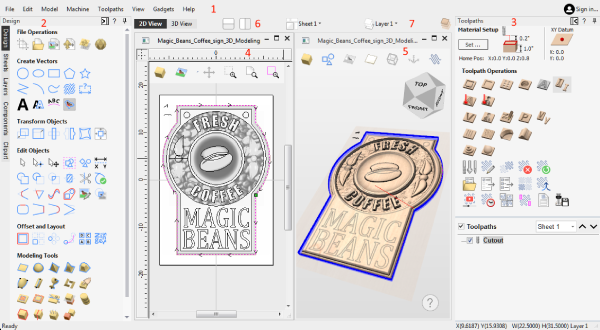

Schnittstellenübersicht

- Die Hauptmenüleiste (die Dropdown-Menüs) am oberen Bildschirmrand (Datei, Bearbeiten, Modell, Maschine, Werkzeugwege, Ansicht, Gadgets, Hilfe) bietet Zugriff auf die meisten in der Software verfügbaren Befehle, gruppiert nach Funktion. Klicken Sie auf eine der Optionen, um eine Dropdown-Liste der verfügbaren Befehle anzuzeigen.

- Das Design-Panel befindet sich auf der linken Seite des Bildschirms. Hier können Sie auf die Design-Registerkarten und die darin enthaltenen Symbole zugreifen, um ein Design zu erstellen.

- Die Registerkarte „Werkzeugweg“ befindet sich auf der rechten Seite des Bildschirms. Der obere Abschnitt der Registerkarte „Werkzeugwege“ enthält alle Symbole zum Erstellen, Bearbeiten und Vorschau von Werkzeugwegen. In der unteren Hälfte werden Ihnen bereits erstellte Werkzeugwege angezeigt.

- Im Fenster „2D-Design“ wird das Design gezeichnet, bearbeitet und für die Bearbeitung ausgewählt. Designs können direkt in der Software importiert oder erstellt werden. Diese nimmt den gleichen Bereich wie die 3D-Ansicht ein und die Anzeige kann mit F2 und F3 oder den Registerkarten oben im Fenster zwischen beiden umgeschaltet werden.

- In der 3D-Ansicht werden das zusammengesetzte Modell, die Werkzeugwege und die Werkzeugwegvorschau angezeigt. Sie können sie auch zum Erstellen Ihrer Vektoren und 3D-Modelle sowie zum Bearbeiten beider verwenden.

- Wenn Sie die 2D- und 3D-Ansichten gleichzeitig sehen möchten oder Ihren Fokus zu einem späteren Zeitpunkt Ihres Entwurfsprozesses auf die Registerkarte „Werkzeugwege“ verlagern möchten, können Sie die Schaltflächen für das Schnittstellenlayout verwenden (zugänglich im Abschnitt „2D-Ansichtssteuerung“ in der Zeichnung). (Tab), um zwischen den verschiedenen voreingestellten Schnittstellenlayouts umzuschalten.

- Hier können Sie auf Schnell-Dropdown-Menüs zugreifen, um die aktuelle Ebene, das Blatt oder die Komponentenebene, an der Sie arbeiten, zu ändern.

Verwalten der Schnittstelle

Verwalten der Schnittstelle

Die Tool-Seiten verfügen über ein automatisches Ein-/Ausblenden-Verhalten, das es ihnen ermöglicht, automatisch geschlossen zu werden, wenn sie nicht verwendet werden, wodurch Ihr Arbeitsbereich auf dem Bildschirm maximiert wird.

Die Software umfasst zwei Standardlayouts, eines für den Entwurf und eines für die Bearbeitung, mit denen automatisch und bequem das entsprechende Verhalten beim automatischen Ausblenden für jede Werkzeugseite festgelegt werden kann. Mit den Schaltflächen zum Umschalten des Layouts auf jeder Werkzeugseite können Sie die Benutzeroberfläche wechseln, während sich Ihr Fokus ganz natürlich von der Entwurfsphase auf die Werkzeugwegphase Ihres Projekts verlagert.

Zugriff auf automatisch ausgeblendete Registerkarten

Zugriff auf automatisch ausgeblendete Registerkarten

Wenn eine Tools-Seite automatisch ausgeblendet ist (weil sie derzeit nicht angepinnt ist, siehe Tools-Seiten zum Anheften und Lösen unten), wird sie nur als Registerkarte am Rand Ihres Bildschirms angezeigt. Bewegen Sie Ihre Maus über diese Registerkarten, um die Seite vorübergehend anzuzeigen. Sobald Sie ein Werkzeug auf der Seite ausgewählt haben, wird es automatisch wieder ausgeblendet.

Seiten mit Werkzeugen zum Anheften und Lösen

Seiten mit Werkzeugen zum Anheften und Lösen

Das Verhalten beim automatischen Ausblenden jeder Werkzeugseite kann mithilfe der Stecknadelsymbole oben rechts im Titelbereich jeder Seite gesteuert werden.

Standardlayout für Design und Werkzeugwege

Standardlayout für Design und Werkzeugwege

Cut2D Pro verfügt über zwei Standard-Werkzeugseitenlayouts, die den üblichen Arbeitsablauf beim Design und anschließend bei der Werkzeugwegerstellung unterstützen sollen.

Auf allen drei Werkzeugregisterkarten gibt es Schaltflächen zum Wechseln des Layouts. Auf den Registerkarten „Zeichnen“ und „Modellieren“ verlagern diese Schaltflächen den Fokus der Benutzeroberfläche auf Werkzeugwegaufgaben, indem sie die Werkzeugregisterkarte „Werkzeugwege“ „anpinnen“ und die Registerkarten „Zeichnen“ und „Modellieren“ freigeben. Auf der Registerkarte „Werkzeugwege“ kehrt die Schaltfläche das Layout um – die Seite „Werkzeugwege“ wird gelöst und die Seiten „Zeichnen“ und „Modellieren“ werden fixiert. Sie können zwischen diesen beiden Modi mit den Tastenkombinationen F11 und F12 wechseln.

Hilfe ?

Hilfe ?

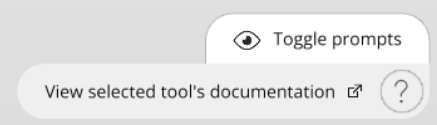

In allen Formen ist ein ? Symbol, das Sie zur entsprechenden Hilfeinhaltsseite weiterleitet, auf der das Tool-Formular, auf dem Sie sich befinden, im Detail beschrieben wird.

Hilfeaufforderungen zur 3D-Ansicht

Hilfeaufforderungen zur 3D-Ansicht

Die Hilfeaufforderungen verfolgen Ihr aktuelles Tool oder Ihre aktuelle Aktion und bieten schnellen Zugriff auf relevante Hilfedokumentation oder Tipps zum aktuellen Tool.

02. Erste Schritte - Einführung

Erste Schritte

Willkommen in der lebhaften Vectric-Community! Mit der Vectric-Software haben Sie eine großartige Wahl getroffen, um das Beste aus Ihrer CNC-Maschine herauszuholen. Diese Kurzanleitung soll Ihnen dabei helfen, Ihre CNC-Maschine in weniger als einer Stunde richtig zum Schneiden zu bringen. Dabei werden wir in unserem vollständigen Referenzhandbuch wichtige Konzepte und Werkzeuge hervorheben. Diese Links helfen Ihnen dabei, jeden Schritt genauer zu überprüfen und Ihre Fähigkeiten zu entwickeln.

Übersicht

Im ersten Abschnitt dieses Handbuchs beschreiben wir die wichtigsten Prinzipien der CNC-Werkzeugpfaderstellung mit der Vectric-Software. Alle CNC-Projekte folgen einem ähnlichen Arbeitsablauf und unsere Software ist so konzipiert, dass diese Schritte auf natürliche und intuitive Weise abgebildet werden.

Als Nächstes schließen wir Ihre einmalige Einrichtung zur Lizenzierung Ihres Produkts ab und gewähren Ihnen Zugriff auf das Online-Portal Vectric, V&Co, mit dem wir die Software automatisch für Ihre spezifische CNC-Maschine konfigurieren.

Im letzten Abschnitt werden wir ein einfaches, aber vollständiges CNC-Projekt von Anfang bis Ende Schritt für Schritt durchgehen. Am Ende des Projekts sollten Sie sicher sein, dass Ihre CNC-Maschine richtig konfiguriert ist und Sie Vektorzeichnungen mit einer einfachen Profil-Werkzeugwegstrategie schneiden können.

03. Erste Schritte - Der CNC-Workflow

Der Vectric-Workflow

Das Beispielprojekt führt Sie durch alle Phasen der Erstellung, Werkzeugführung und des Schneidens einer einfachen Strichzeichnung. Die meisten CNC-Projekte haben viele gemeinsame Konzepte und Schritte. Bevor wir unser praktisches Projekt abschließen, gehen wir sie also durch.

Die Struktur eines Vectric-Jobs

Alle zur Beschreibung eines einzelnen CNC-Projekts erforderlichen Informationen sind in einem Vectric-Job-Dokument enthalten (beim Speichern haben sie die Dateierweiterungen *.crv oder *.crv3d). Ein neuer Job beginnt immer mit der Definition des Bereichs eines Blatts physischen Materials, den Sie mit Ihrer CNC-Maschine schneiden möchten.

Die meisten Aufträge umfassen normalerweise nur ein Materialblatt, aber bei komplexeren Projekten können mehrere Materialien verwendet werden. Keine Sorge, das primäre Materialblatt Ihres Auftrags kann später aktualisiert oder neue Materialblätter hinzugefügt werden, während sich Ihr Design weiterentwickelt.

Die Zeichnungen und Bilder, die zum Arbeiten an einem Materialblatt verwendet werden, können auf Ebenen erstellt werden, um die Verwaltung komplizierterer Designs zu erleichtern. Ebenso können 3D-Modellkomponenten auf Ebenen organisiert werden. Standardmäßig gibt es in einem neuen Auftrag immer mindestens eine Ebene und eine Schicht für jedes Blatt. Sie können weitere Ebenen und Schichten hinzufügen, um die Organisation komplizierterer Projekte zu erleichtern.

Sobald Ihr Materialblatt im Formular „Job Setup“ erstellt wurde, zeigt Ihnen die Software eine 2D- und 3D-Ansicht Ihres Designbereichs (der den Abmessungen Ihres aktuellen Materialblatts entspricht), jeweils in einem eigenen Fenster.

Über den Ansichtsfenstern befindet sich die Hauptsymbolleiste, mit der Sie durch die Struktur Ihres CNC-Auftrags navigieren und sehen können, was derzeit in den Ansichtsfenstern darunter angezeigt wird. Sie zeigt Ihnen das Materialblatt, die Konstruktionsebene und die 3D-Modellebene, an der Sie derzeit arbeiten (als „aktiv“ bezeichnet).

Was Sie in den 2D- und 3D-Designansichten unten sehen, spiegelt diese aktuellen Einstellungen wider und alle neuen Formen, Komponenten oder Werkzeugpfade werden an den angegebenen aktiven Positionen erstellt. Sie können das aktive Blatt, die aktive Ebene oder die aktive Ebene auch jederzeit direkt über diese Steuerelemente ändern.

In fortgeschritteneren Projekten können auch beide Seiten eines Materialblatts dargestellt werden. Bei einem zweiseitigen Projekt zeigt ein zusätzliches Steuerelement über den Ansichten an, welche Seite des Blatts derzeit aktiv ist. Sie können die Zeichnungen, Modelle und Werkzeugpfade anzeigen, die mit der Ober- und Unterseite jedes Materialblatts verknüpft sind, und die aktive Seite des Blatts auf konsistente Weise mit den anderen Steuerelementen austauschen.

Anfangs ist Ihr Auftrag leer und Ihre Ansichten sind daher leer, aber nach einiger Zeit zeigen die Ansichtsfenster von Vectric alle geschichteten Zeichnungen und Bilder, 3D-Modellkomponenten und Werkzeugpfade für das aktuell aktive Materialblatt.

Die aktuell aktiven Positionen sind für die 2D- und 3D-Ansichten dieselben. Das heißt, wenn Sie eine Vektorform erstellen, wird sie auf demselben aktiven Blatt und derselben aktiven Ebene platziert, unabhängig davon, ob die 2D- oder die 3D-Ansicht verwendet wird.

Sie können die Sichtbarkeit von Objekttypen in jeder Ansicht jedoch unabhängig voneinander umschalten, indem Sie die Symbolleiste für sichtbare Elemente oben in jeder Ansicht verwenden. Dies ist hilfreich, um sich in jeder Phase der Erstellung Ihres CNC-Projekts auf unterschiedliche Bereiche Ihrer Arbeit zu konzentrieren.

Viele Werkzeuge der Software lassen sich direkt in der 2D- oder 3D-Ansicht nutzen.

In V12 wurden einige Tools noch nicht erweitert, um eine vollständige Interaktion im 3D zu ermöglichen - dies ist ein fortlaufender Übergang. Wenn Sie Zweifel haben, klicken Sie auf

Bildmaterial importieren, zeichnen oder nachzeichnen

Computerbilder werden meist als Raster aus farbigen Quadraten dargestellt. Diese Bilder werden als Bitmaps bezeichnet und die farbigen Quadrate, aus denen sie bestehen, heißen Pixel. Außer in einigen sehr speziellen Fällen ist diese Darstellung nicht *direkt* für die Erstellung von Werkzeugpfaden nützlich. Computerzeichnungen (aus CAD- oder Illustrationsanwendungen) sind ganz anders und bestehen stattdessen aus mathematisch definierten Linien und Kurven.

Diese Art der Darstellung wird als Vektor- oder Konturgrafik bezeichnet. Die Vectric-Software kann sowohl Bitmap- als auch Vektorgrafiken verwenden, die meisten Arten von Werkzeugpfaden können jedoch nur aus Vektorzeichnungen erstellt werden. Geeignete Bitmaps mit fettgedruckten Bereichen ähnlicher Farbe (z. B. Logos, Cartoons, Symbole oder Zeichen) können jedoch zum Erstellen von Vektoren verwendet werden, aus denen dann viele Arten von Werkzeugpfaden generiert werden können – dieser Vorgang wird als Bitmap-Tracing bezeichnet.

Einige externe Bilddateitypen enthalten nur Bitmaps (z. B. BMP, PNG, JPG), einige enthalten nur Vektoren, aber viele können beides enthalten (z. B. PDF, SVG, DWG/DXF).

Verwenden Sie das Design-Artwork, um Werkzeugwege zu erstellen

Wir verwenden die Vektorgrafik, um die Formen zu definieren, die wir schneiden möchten. Es ist wichtig zu betonen, dass der Werkzeugweg (die eigentlichen Schneidbewegungen, die Ihre Maschine ausführen muss, um die gewünschte Form zu erhalten) selten, wenn überhaupt, eine direkte Konvertierung der Originalgrafik ist. Der Werkzeugweg muss unter Berücksichtigung einer komplexen Interaktion zwischen dem Material, den Fähigkeiten Ihrer CNC-Maschine und der Form Ihres Schneidwerkzeugs erstellt werden.

"Bildhauerei ist an sich die einfachste Sache der Welt. Man braucht nur einen großen Brocken Marmor, Hammer und Meißel, sich zu überlegen, was man erschaffen will, und den ganzen Marmor wegzuschlagen, den man nicht haben will." - Paris Gaulois, 1879.

Werkzeugpfade werden daher aus Quellvektorgrafiken generiert, sind aber nach ihrer Erstellung fast völlig unabhängig von der Grafik, die sie erstellt hat. Das Verschieben, Bearbeiten oder sogar Löschen der Quellgrafik, die zum Generieren eines Werkzeugpfads verwendet wurde, hat keine Auswirkungen auf den Werkzeugpfad - er muss aktiv neu berechnet werden, um alle Änderungen widerzuspiegeln.

Dies ist ein sorgfältig durchdachtes Designprinzip von Vectric. Obwohl Sie möglicherweise darauf hingewiesen werden, dass eine wesentliche Änderung an Ihrem Auftrag vorgenommen wurde, werden Ihre Werkzeugpfade niemals automatisch „hinter Ihrem Rücken“ geändert!

Allerdings behalten Werkzeugpfade einen praktischen Verweis auf das Bildmaterial, mit dem sie erstellt wurden. Wenn Sie einen Werkzeugpfad bearbeiten, wird versucht, das ursprüngliche Bildmaterial zu finden und erneut auszuwählen. An diesem Punkt können Sie ihn einfach neu berechnen, um alle Änderungen widerzuspiegeln, die Sie an diesem Bildmaterial vorgenommen haben. Sie können aber auch zusätzliches oder ganz anderes Bildmaterial auswählen.

Vorschau

Wie wir bereits besprochen haben, kann die tatsächliche Bewegung Ihrer CNC-Maschine (der Werkzeugweg), die zum Schneiden einer Form erforderlich ist, komplex und schwer zu interpretieren sein.

Glücklicherweise bietet Ihre Software eine äußerst genaue Vorschau aller von Ihnen erstellten Werkzeugpfade, indem sie diese in einem Block virtuellen Materials simuliert. Im Beispielprojekt verwenden wir die Werkzeugpfadvorschau, um zu überprüfen, ob die Werkzeugpfade die gewünschten Formen erzeugen (und wir können sie, falls nicht, problemlos korrigieren)!

Diese simulierte Vorschau ist ein äußerst nützlicher Schritt, der sicherstellt, dass Sie kostspielige Fehler in der realen Welt minimieren (die machen wir alle von Zeit zu Zeit). Außerdem können Sie damit die Oberflächenbeschaffenheit prüfen, die Sie von verschiedenen Strategien unter verschiedenen Bedingungen erwarten können.

Die Werkzeugpfadvorschau verwendet genau dieselben Daten, die an Ihre CNC-Maschine gesendet werden. Sie können sicher sein, dass alle Schnitt- und Oberflächenprobleme, die an der Maschine auftreten, aber in der Werkzeugpfadvorschau nicht sichtbar sind, fast immer durch ein physisches Problem mit der Maschineneinrichtung oder den Werkzeugen verursacht werden, wodurch sie viel schneller gefunden und behoben werden können!

Exportieren des Werkzeugwegs

Jetzt können wir den Werkzeugpfad im richtigen Format exportieren, damit er in den Controller unserer CNC-Maschine geladen werden kann. Beim Speichern des Werkzeugpfads wird ein Postprozessor verwendet, der speziell für Ihre CNC-Maschine entwickelt wurde. Er übersetzt die im Werkzeugpfad enthaltenen Bewegungen in eine Werkzeugpfaddatei, die das spezifische Format hat, das der Controller Ihrer CNC-Maschine zum Laden und Ausführen benötigt.

04. Erste Schritte - Einmalige Einrichtung

Einmalige Einrichtung

Bevor wir jedoch beginnen können, müssen wir ein paar einmalige Schritte ausführen, um sicherzustellen, dass Ihre neu installierte Software richtig konfiguriert ist. Wir zeigen Ihnen zunächst, wie Sie sich bei Vectrics Online-Portal V&Co anmelden. Hier können Sie viele weitere Tutorials und Projekte, Clipart-Pakete und Software-Updates herunterladen. Hier finden Sie auch Ihren persönlichen Produktlizenzcode, und Sie können jederzeit dorthin zurückkehren, falls Sie diese Lizenzinformationen wiederherstellen oder das Hauptproduktinstallationsprogramm aus irgendeinem Grund in Zukunft erneut verwenden müssen. Wir werden V&Co auch verwenden, um auf unsere Online-Maschinendatenbank zuzugreifen. Damit können wir Ihre Software automatisch für die Marke und das Modell Ihrer CNC-Maschine konfigurieren. Die Lizenzierung und Konfiguration Ihrer Software muss normalerweise nur einmal durchgeführt werden, und wenn Sie online sind, können beide Vorgänge mit nur wenigen Klicks fast vollständig automatisch durchgeführt werden.

Lizenzverwaltung und Ihr V&Co-Konto

Es ist wichtig, dass Ihre Investition in unsere hochwertige CNC-Software geschützt ist und Vectric auch in Zukunft großartige Software entwickeln kann – daher erhalten Sie eine einzigartige persönliche Lizenz für die von Ihnen erworbene Software.

Diese Lizenz ist mit Ihrem Vectric V&Co-Konto verknüpft und kann jederzeit über https://portal.vectric.comabgerufen werden. Um sich bei Ihrem V&Co-Konto anzumelden, müssen Sie die E-Mail-Adresse (die eindeutig Ihre sein muss) und das Passwort verwenden, die Sie bei der Erstellung Ihres Kontos bei uns registriert haben. Bitte bewahren Sie diese Daten sicher auf. Anhand Ihrer registrierten E-Mail-Adresse können wir Ihren Besitz der Software überprüfen.

Wichtiger Hinweis: Sie können Ihr Passwort jederzeit über Ihr registriertes E-Mail-Konto und den Link „Passwort vergessen“ auf der V&Co-Anmeldeseite zurücksetzen. Wenn Sie Ihre registrierte E-Mail-Adresse ändern müssen, ist dies wichtig, vor da Sie sonst den Zugriff auf die Adresse verlieren, unter der die Software registriert ist. Wenn Sie nicht mehr auf Ihre registrierte E-Mail zugreifen können, müssen Sie uns direkt unter support@vectric.com kontaktieren. Beachten Sie jedoch, dass Sie nun einen unabhängigen und alternativen Nachweis Ihrer Identität und Ihres Kaufs vorlegen müssen.

In Ihrem V&Co-Konto befindet sich für jede von Ihnen erworbene Vectric-Software ein eindeutiger digitaler Code. Wenn Sie unsere Software zum ersten Mal auf Ihrem Laptop oder PC ausführen, werden Sie aufgefordert, diese Informationen einzugeben. Wenn Sie die Installation auf einem Computer durchführen, der online ist (d. h. über uneingeschränkten Internetzugang verfügt), können Sie diesen Vorgang fast vollständig automatisch abschließen – dies ist die schnellste und einfachste Methode.

Die Software startet einfach Ihren Webbrowser und fordert Sie auf, sich bei Ihrem Portalkonto anzumelden. Die Software zeigt dann die entsprechende Lizenz an, die verknüpft werden kann. Akzeptieren Sie einfach den Link und schon kann es losgehen!

Sobald Sie diesen Vorgang nach der Erstinstallation abgeschlossen haben, müssen Sie ihn nicht erneut ausführen, es sei denn, Sie wechseln den Computer oder müssen die Software neu installieren. Ihre Software ist jetzt ausschließlich für Sie lizenziert und Ihre Daten werden immer in der Hauptoberfläche angezeigt – auch wenn Sie offline oder online, aber nicht angemeldet sind.

Sie können sich auch jederzeit innerhalb der Software in Ihr V&Co-Konto einloggen, wenn Sie mit dem Internet verbunden sind, um zusätzliche Online-Funktionen und -Dienste wie Ihre Clipart-Sammlung oder Ihre Online-Tool-Datenbank zu aktivieren.

Wenn Sie angemeldet sind, zeigt Ihre Software dies in der oberen rechten Ecke des Hauptfensters an. Bitte beachten Sie, dass die einmalige Lizenzierung Ihrer Software und die routinemäßige Anmeldung bei der Verwendung Ihrer Software voneinander unabhängige Konzepte sind. Ihre persönliche Produktlizenzierung wird von Ihrem V&Co-Anmeldestatus nicht beeinflusst.

Wir haben außerdem sichergestellt, dass Sie den Softwarelizenzierungsprozess auch ohne aktive Internetverbindung abschließen können. Der Prozess ist weniger automatisiert und Einzelheiten zu den Schritten finden Sie hier.

Konfiguration der CNC-Werkzeugmaschine

Die Software unterstützt Hunderte verschiedener CNC-Maschinentypen. Als Nächstes müssen wir die Software also für Ihre spezielle Marke und Ihr Modell konfigurieren. Die korrekte Konfiguration besteht aus zwei Elementen: den entsprechenden Werkzeugeinstellungen in der Werkzeugdatenbank für Ihre CNC-Maschine und dem Festlegen der „Übersetzungsdatei“ (dem Postprozessor), die zum Erstellen einer Werkzeugpfaddatei erforderlich ist, die Ihre spezielle Werkzeugmaschinensteuerung verstehen kann.

Werkzeugdatenbank

Durch die Konfiguration der Software wird eine Standardwerkzeugdatenbank mit Werkzeugdefinitionen erstellt, die auch die Fräserbewegungsgeschwindigkeiten („Vorschubgeschwindigkeiten“) umfassen. Diese *sollten* ein sinnvoller Ausgangspunkt für die Bearbeitung der Einträge für die Werkzeugtypen sein, die Sie haben, gemäß den Empfehlungen Ihres CNC-Maschinenherstellers für jedes Material. Geeignete Werkzeugeinstellungen sind das Ergebnis eines komplexen Zusammenspiels von Form und Design des Werkzeugs, der Art des Materials, das Sie schneiden möchten, und der Stärke und Leistung Ihrer CNC-Maschine. Verwenden Sie keine Standardeinstellungen, ohne vorher zu prüfen, ob sie für Ihre Umstände geeignet sind.

Wir werden uns die Werkzeugdatenbank weiter unten im Abschnitt „Werkzeugpfaderstellung“ genauer ansehen.

Postprozessoren

Ihre Software kann Werkzeugpfaddateien für Hunderte verschiedener CNC-Maschinen und -Steuerungen erstellen. Dazu erstellt die Software eine interne Darstellung eines Werkzeugpfads. Erst wenn dieser Werkzeugpfad gespeichert wird, wird er in das spezifische Format „übersetzt“, das Ihre CNC-Maschine benötigt.

Die Übersetzungsanweisungen sind in einer Datei namens „Postprozessor“ enthalten (weil sie den Werkzeugpfad *verarbeitet*, *nach* seiner Erstellung).

Postprozessoren legen außerdem fest, ob die Werkzeugwegbewegungen der Maschine in metrischen oder imperialen Einheiten präsentiert werden. Dies muss normalerweise mit dem Einheitenmodus übereinstimmen, den Sie auf der Steuerung Ihrer CNC-Maschine eingestellt haben (lassen Sie sich bei Bedarf vom Hersteller beraten). Beachten Sie jedoch, dass es keine Rolle spielt, welche Einheiten zum Erstellen des ursprünglichen Werkzeugwegs in der Software verwendet wurden – jede erforderliche Konvertierung wird automatisch angewendet, wenn der Werkzeugweg über den Postprozessor gespeichert wird.

Job-Setup - Achsenausrichtung

Unsere Software ist speziell für 3-Achsen-CNC-Maschinen konzipiert (mit zusätzlicher Unterstützung für eine optionale Drehachse). Wenn Sie sich Ihre CNC-Maschine ansehen, ist es normal, dass die Links- und Rechtsbewegung durch die X-Achse, die Vorwärts- und Rückwärtsbewegung durch die Y-Achse und die Auf- und Abbewegung durch die Z-Achse gesteuert werden.

In unserer Software entspricht die Breite Ihres Auftrags normalerweise der X-Achse Ihrer CNC-Maschine und die Höhe Ihres Auftrags seiner Y-Achse.

Beachten Sie, dass einige Maschinen so ausgerichtet sind, dass die X- und Y-Achsen aus Ihrer Sicht vertauscht sind – die Bewegung von links nach rechts Mai wird durch die Y-Achse gesteuert und umgekehrt.

Verwenden Sie die Steuerungssoftware Ihrer Maschine, um jede Achse Ihrer Maschine unabhängig voneinander zu bewegen und so sicherzustellen, dass Ihre Erwartungen richtig sind.

Obwohl es ungewöhnlich ist, ist es möglich, dass einige Postprozessoren die X- und Y-Werkzeugpfadkoordinaten nach vertauschen, die Sie für Ihre Werkzeugpfade erstellt haben – wodurch die scheinbare Ausrichtung Ihres Auftrags effektiv geändert wird. Dies wird jedoch nur Benutzern empfohlen, die mit der Konfiguration und Verwendung ihrer Maschine vertraut sind, und nicht der Mehrheit der Benutzer, die sich der anderen Probleme, die dadurch entstehen können, möglicherweise nicht bewusst sind. Wenden Sie sich im Zweifelsfall an den Hersteller Ihrer Werkzeugmaschine.

Es kann Ihnen dabei helfen, sich so zu orientieren, dass, wenn Sie vor der Maschine stehen und diese in eine höhere X-Position bewegen, sie sich vor Ihnen von links nach rechts bewegt. So können Sie sich besser vorstellen, wie sich das Projektdesign, das Sie in der Software erstellt haben, auf das Bett Ihrer Maschine übertragen lässt.

Erste Schritte - Beispielprojekt

Schneiden eines Kalibrierungsmusters

Für unsere kurze Einführung verwenden wir eine 2D-Profil-Werkzeugpfadstrategie, um ein Rechteck, einen Kreis und einen Stern mit präziser Größe und Ausrichtung zu gravieren. Dieses Muster verwendet alle Schritte, die wir im CNC-Workflow beschrieben haben. Es ermöglicht uns auch, anhand einiger einfacher, aber wichtiger Merkmale des Designs zu überprüfen, ob die CNC-Maschine ordnungsgemäß funktioniert:

- Rechteck, Kreis und Stern sollten nicht verzerrt oder verzerrt erscheinen.

- Die Maße der geschnitzten Formen sollten exakt dem Entwurf entsprechen.

- Die Ausrichtungspunkte der drei Formen sollten keine Abweichungen aufweisen.

- Der Stern wird leicht im Uhrzeigersinn gedreht und die Schnitzerei sollte der ursprünglichen Ausrichtung des Designs entsprechen, ohne unerwartete Reflexionen in X- oder Y-Richtung.

Am Ende dieses Handbuchs gehen wir auf diese Prüfungen ein und geben einige Tipps zur Fehlerbehebung, falls eine davon nicht Ihren Erwartungen entspricht.

Material, Werkzeuge und Niederhalter

Die XY-Abmessungen des Designs betragen 100 mm (4 Zoll), Sie benötigen also ein Stück Material mit den Abmessungen 150 mm (6 Zoll) oder mehr im Quadrat.

Die genaue Dicke des Materials ist nicht so wichtig, da das Design einfach in einer Tiefe von 1,5 mm (1/16 Zoll) in die Oberfläche geschnitzt wird. Jedes Stück mit einer Dicke von 3 mm (1/8 Zoll) oder mehr ist daher geeignet. Ein Reststück einer Sperrholz- oder MDF-Platte wäre ideal.

Um Kollisionen mit Klammern oder das Einschneiden einer Schraube zu vermeiden, ist die beste Methode, ein kleines Stück Material wie dieses festzuhalten, doppelseitiges Klebeband. Jedes strapazierfähige Klebeband vom Typ „Teppich“ funktioniert, aber Sie müssen möglicherweise experimentieren, um eine Marke zu finden, die gut hält, sich aber auch nach Abschluss der Arbeit sauber entfernen lässt.

Der Werkzeugwinkel wird auf der Grundlage eines V-Bits erstellt, aber die genauen Werkzeugwinkel sind nicht wichtig. Wenn Sie kein V-Bit-Werkzeug haben, funktioniert auch ein kleiner Schaftfräser (3 mm, 1/8 Zoll Durchmesser oder weniger) oder ein Kugelkopfwerkzeug, aber die Schnitte sind breiter, sodass das Kalibrierungsmuster möglicherweise etwas schwieriger zu interpretieren ist.

Um Kollisionen mit Klemmen oder das Einschneiden einer Schraube zu vermeiden, ist die beste Methode zum Festhalten eines kleinen Materialstücks wie diesem die Verwendung von doppelseitigem Klebeband.

Erstellen des Auftrags

- Klicken Sie auf „Neue Datei erstellen“, um zu beginnen.

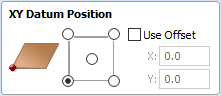

Dadurch wird das Formular „Job-Setup“ geöffnet. Alle Projekte beginnen mit einem Job-Setup. Hier berücksichtigen wir die physischen Abmessungen unseres Designs. Beachten Sie, dass Sie an dieser Stelle nicht unbedingt den gesamten Materialblock definieren müssen, sondern nur den für Ihr Design benötigten Bereich. Der Designbereich kann anschließend mithilfe der „XY-Datumsposition“, die Ihre CNC-Maschine als Referenzstartpunkt verwendet, an einer beliebigen Stelle auf einem größeren physischen Materialblock positioniert werden.

Wie bei allen Formularen in der Software sollten Sie das Formular „Job Setup“ einfach von oben nach unten durchgehen. Formulare sind normalerweise so aufgebaut, dass die wichtigsten, nicht optionalen oder am häufigsten aktualisierten Felder oben stehen. Für die meisten Formularfelder werden beim ersten Zugriff sinnvolle Standardeinstellungen bereitgestellt (Felder behalten im Allgemeinen ihre vorherige Einstellung bei, wenn Sie sie bearbeiten), sodass Sie alle Felder, bei denen Sie sich nicht sicher sind, zunächst einfach ignorieren können. Unten in den meisten Formularen befinden sich die Schaltflächen zum (Akzeptieren), oder aller von Ihnen vorgenommenen Änderungen.

- Das Formular zur Auftragseinrichtung ermöglicht Projekte, die von beiden Seiten oder mithilfe einer Drehachse geschnitten werden. Für den Moment wählen wir jedoch einfach „Einseitig“ aus.

Wir legen die Einheiten für die „Auftragsgröße“ entsprechend Ihren Wünschen fest.

Beachten Sie, dass die Steuerung Ihrer CNC-Maschine so eingestellt ist, dass sie Werkzeugpfade erwartet, die entweder in metrischen oder imperialen Einheiten definiert sind, und dass Sie sich an Ihren CNC-Hersteller wenden müssen, um Ihre spezielle Einstellung zu bestimmen – der Postprozessor, den Sie später auswählen, muss den Werkzeugpfad an die Anforderungen der Steuerung anpassen, dies ist jedoch völlig unabhängig von den Einheiten, die Sie für Entwerfen innerhalb der Software bevorzugen – alles wird bei Bedarf automatisch konvertiert, wenn die Werkzeugpfaddatei erstellt wird.

- Stellen Sie die Breite und Höhe Ihres neuen Auftrags auf jeweils 150 mm (6 Zoll) ein.

- Legen Sie die

- OK klicken

Entwerfen Sie das Kalibrierungsbild

Ihr Projekt muss mit einer Entwurfszeichnung beginnen. Auf der linken Seite des Bildschirms befinden sich mehrere Registerkartenfelder, die Zugriff auf verschiedene Werkzeuge bieten, die Ihnen beim Zeichnen Ihres Entwurfs helfen.

Zu gegebener Zeit werden wir unser Design verwenden, um mit der Erstellung von Werkzeugpfaden für unsere CNC-Maschine zu beginnen. Die Funktionen für Werkzeugpfade und Werkzeugpfadstrategien befinden sich in einem weiteren Fenster auf der rechten Seite des Bildschirms. Anfangs ist dieses Fenster ausgeblendet. Sobald unser Design weitgehend abgeschlossen ist, richten wir unsere Aufmerksamkeit auf das Werkzeugpfadfenster auf der rechten Seite.

Dies ist der typische Arbeitsablauf beim Erstellen eines CNC-Projekts und die Softwareschnittstelle ermöglicht diesen Fokuswechsel einfach und intuitiv.

Konzentrieren wir uns vorerst weiterhin auf die im linken Design -Bereich verfügbaren Tools.

########## Hier finden Sie die Schritte zum Ausfüllen des Kalibrierungsquadrats! ########

Dadurch wird Ihr Rechteck mit den Abmessungen 100 m x 100 mm erstellt.

Drücken Sie nun die Taste F9 auf der Tastatur und Ihr Rechteckvektor wird nun in Ihrem Arbeitsbereich zentriert.

Erstellen Sie unsere ersten Werkzeugpfade

Nachdem unsere Konstruktionszeichnung nun fertig ist, können wir überlegen, welche Werkzeugwegstrategie wir verwenden sollten, um diese Form präzise und effizient zu schneiden.

Die Softwareschnittstelle kann mit der Schaltfläche „Zu Werkzeugpfadbefehlen wechseln“ das Bedienfeld „Designtools“ automatisch ausblenden und das Bedienfeld „Werkzeugpfadstrategietools“ anzeigen.

- Klicken Sie oben auf der Registerkarte „Design“ auf die Schaltfläche „Zu Werkzeugpfadbefehlen wechseln“.

Auf der rechten Seite der Software öffnet sich nun der Reiter Werkzeugwege. Hier finden Sie alle Werkzeuge rund um das Erstellen, Bearbeiten und Speichern von Werkzeugwegen.

Die Auswahl der am besten geeigneten Werkzeugwegstrategie für einen bestimmten Auftrag ist einer der schwierigsten Aspekte beim Erlernen der effektiven Verwendung Ihrer CNC. Mit der Zeit werden Sie die verschiedenen Strategien erkunden, die auf dieser Registerkarte verfügbar sind, und unsere ausführlichen Tutorials und praktischen Beispiele werden Ihnen helfen zu verstehen, wofür jede verwendet wird.

Vorerst verwenden wir nur die erste Strategie, die unter den Werkzeugpfadoperationen verfügbar ist – den Profil-Werkzeugpfad.

Klicken Sie auf die Schaltfläche „Profil-Werkzeugpfad“, um das Formular „2D-Profil-Werkzeugpfad“ zu öffnen.

Speichern und Laden des Projekts

An diesem Punkt sollten wir unser Projekt wahrscheinlich speichern. Das Speichern des Projektdokuments über das Menü Datei->Speichern oder die Tastenkombination Strg+S funktioniert genauso wie das Speichern eines beliebigen anderen herkömmlichen Anwendungsdokuments (z. B. Microsoft Word usw.) und enthält alle Ihre 2D-Designelemente, 3D-Modelle und Werkzeugwegstrategieeinstellungen in einer Datei `*.crv` oder `*.crv3d`. Auf diese Datei können Sie zu einem späteren Zeitpunkt jederzeit zurückgreifen, um Ihre Arbeit fortzusetzen oder sie als Grundlage für ein neues Projekt zu duplizieren.

Beachten Sie, dass dies *nicht* die Datei ist, die Ihre CNC-Maschine lesen wird. Das Speichern von Werkzeugpfaden (siehe unten) ist der unabhängige Vorgang, mit dem Sie speziell die Datei aus diesem Projekt speichern, die Ihre CNC-Maschine benötigt. Es kann hilfreich sein, sich den Vorgang des Speicherns von Werkzeugpfaden eher wie das Erstellen von PDF-Dateien *aus* Ihrem Word-Dokument vorzustellen – PDF-Dateien werden normalerweise nicht neu geladen oder bearbeitet, sondern sind zum „Drucken“ bereit.

Vorschau des Werkzeugwegs

Bevor wir beginnen, unsere Werkzeugpfaddateien an unsere CNC-Maschine zu übertragen, müssen wir in der Software noch einen *sehr* wichtigen Schritt durchführen. Mit dem Befehl „Werkzeugpfade in der Vorschau anzeigen“ können wir genau in der Vorschau anzeigen, wie sich unsere CNC-Maschine bewegen wird und wie das Material nach Abschluss jedes Werkzeugpfads aussehen soll.

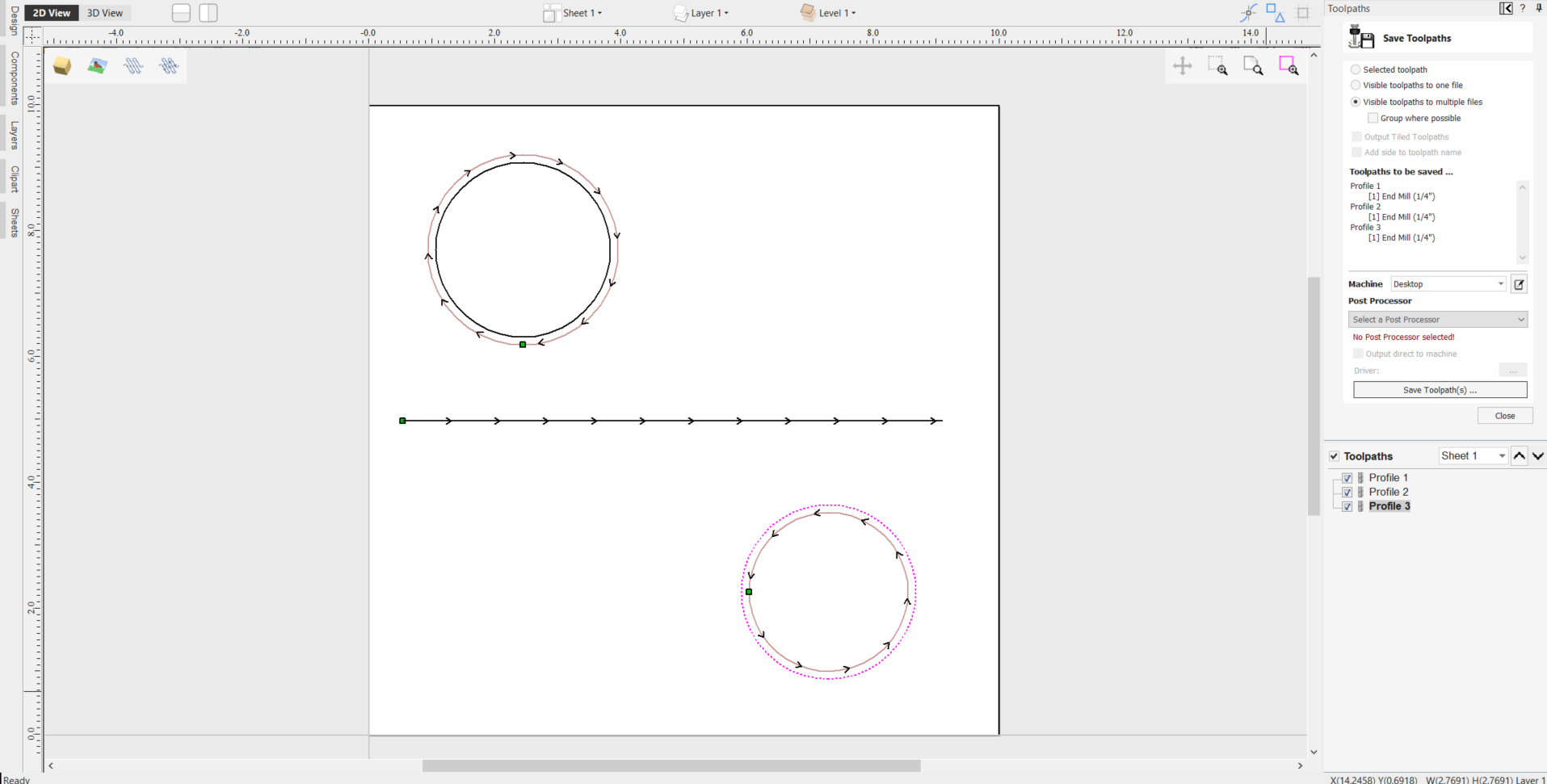

Werkzeugwege speichern - Nachbearbeitung

Ausführen Ihres Werkzeugpfads

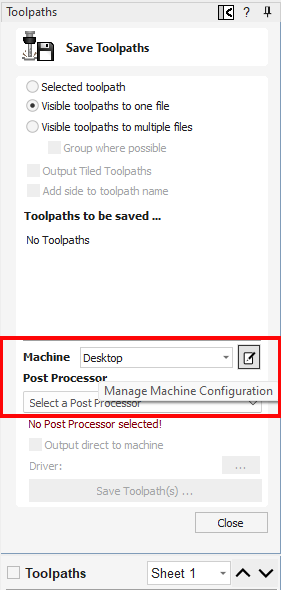

In dieser Anleitung gehen wir davon aus, dass Sie den Vorgang „Maschinenkonfiguration“ entweder manuell oder mithilfe einer der vorhandenen Online-Konfigurationen , wie hier gezeigt, abgeschlossen haben.

Wenn dieser Schritt abgeschlossen ist, müssen Sie jetzt nur noch das Formular „Werkzeugpfad speichern“ öffnen, indem Sie das Symbol ganz unten rechts in den Symbolen der Werkzeugpfadfelder verwenden.

Stellen Sie sicher, dass Ihre Maschine derzeit im Feld „Maschine“ ausgewählt ist.

Ausführen Ihres Werkzeugpfads

Jede CNC-Maschine und jeder Controller ist anders. An dieser Stelle müssen Sie die Anweisungen des Herstellers Ihrer CNC-Maschine zu Rate ziehen, um Einzelheiten zum Ausführen Ihrer Werkzeugpfaddatei zu erfahren. Wir können Ihnen jedoch einige allgemeingültige Informationen zum typischen Prozess geben, den Sie erwarten sollten.

Sichern Sie Ihr Material

Ihr Materialstück muss am Maschinenbett befestigt werden. Dies geschieht normalerweise durch Festklemmen, Festschrauben oder Festkleben Ihres Materials (größere oder anspruchsvollere Maschinen verfügen möglicherweise über eine Vakuumhalterung). In den ersten beiden Fällen müssen Sie sehr vorsichtig sein, um zu vermeiden, in Ihre Klemmen oder Schrauben zu schneiden. Wie wir im Job-Setup festgestellt haben, muss die Werkzeugpfaddatei nicht dieselbe Größe wie das Material haben. Der einfachste Weg, Klemmen und Schrauben zu vermeiden, besteht darin, sicherzustellen, dass Ihre Auftragsabmessungen (und damit Ihre Werkzeugpfade) nicht größer sind als der freie Bereich Ihres Materials und dass es innerhalb dieses Bereichs richtig positioniert ist.

Legen Sie Ihre Ursprünge (Bezugspunkte) fest

Die Bewegungen aller Werkzeugwege sind relativ zur „XY-Bezugspunktposition“, die Sie beim Erstellen Ihres Auftrags ausgewählt haben (in unserem Beispiel haben wir die untere linke Ecke festgelegt, aber es kann auch die Mitte Ihres Entwurfs sein). Diese werden auch oft als „Ursprünge“ bezeichnet. Jetzt müssen Sie Ihrer CNC-Maschinensteuerung mitteilen, wo sich dieser Bezugspunkt physisch auf Ihrem Material befindet. Dieser Vorgang wird normalerweise als „Festlegen des XY-Bezugspunkts“, „Festlegen des XY-Ursprungs“ oder „Nullsetzen von X und Y“ bezeichnet.

Durch das Festlegen des XY-Bezugspunkts wird die Position Wo erreicht, und Ihr Werkzeugpfad wird in Ihr Material geschnitten.

Sie müssen Ihrem Controller auch angeben, wie weit tief Ihr Werkzeugweg in das Material schneidet – das entspricht der Positionierung Ihres Werkzeugwegs innerhalb im Material. Dies wird oft als „Festlegen des Z-Ursprungs“, „Z-Nullsetzen“ oder „Z-Nullsetzen“ bezeichnet.

Auch an diesem Punkt ist es wichtig zu wissen, welche Einstellung für die „Z-Nullposition“ Sie beim Erstellen Ihres Jobs in der Software verwendet haben. In unserem Beispiel haben wir sie auf die Oberfläche des Materials eingestellt, unter bestimmten Umständen ist es jedoch sinnvoll, sie auf die Basis des Materialblocks oder das Bett Ihrer CNC-Maschine einzustellen.

Da dieser Auftrag mit der „Z-Nullposition“ auf der „Materialoberfläche“ erstellt wurde, müssen Sie Ihre CNC-Maschine so bewegen, dass die Spitze des Werkzeugs Oberfläche des Materials berührt, und dann die Z-Position mit der Steuerungssoftware auf Null setzen.

Alternativ können Sie mit einer automatischen Z-Tastplatte oder Sonde dasselbe Ergebnis erzielen. Anweisungen zu diesem Schritt erhalten Sie von Ihrem CNC-Hersteller.

Hinweis: Wenn Sie einen Test-Luftschnitt durchführen möchten, ist dies Ihre Gelegenheit, Ihre CNC-Maschine nach oben in Z an einen Punkt in der Luft zurückzusetzen, an dem die maximale Tiefe des Werkzeugpfads kein physisches Material berührt, und stattdessen Ihren Z-Nullpunkt „in der Luft“ festzulegen. Das Ausführen Ihres Werkzeugpfads mit dem Z-Ursprung in der Luft auf diese Weise ist ein sehr nützlicher Test der Bewegungen eines Werkzeugpfads, wenn Sie vor dem eigentlichen Schneiden Zweifel oder Unsicherheiten bezüglich Ihres Setups oder Ihrer Werkzeugpfadeinstellungen haben.

An diesem Punkt sollte Ihre CNC-Maschine in einem Zustand sein, in dem ihre Positionsanzeigen X=0, Y=0 und Z=0 anzeigen, wenn sich die Spitze des Werkzeugs an der Position befindet, die Sie beim Erstellen Ihres Ursprungsauftrags definiert haben – in unserem Beispiel wäre dies die untere linke Ecke des Bereichs, den wir schneiden werden, und sie berührt gerade die obere Oberfläche des Materials.

Laden Sie Ihre Werkzeugpfaddatei

Bereit zu gehen?

Sie sollten immer eine Sichtprüfung zumindest des anfänglichen Startpunkts und der Vorschubgeschwindigkeiten eines ungetesteten Werkzeugwegs mit einem „Luftschnitt“ (siehe Hinweis oben) in Betracht ziehen. Achten Sie besonders auf die Bewegung, die den ersten Schnitt in voller Tiefe und Breite bildet – da das Werkzeug und die CNC-Maschine dabei am meisten beansprucht werden –, um sicherzustellen, dass sie für das Werkzeug und die Art des Materials, das Sie schneiden möchten, geeignet aussieht.

Wenn Sie Ihre CNC zum ersten Mal verwenden, sollten Sie eine einfache schriftliche Checkliste an Ihrer Steuerung aufbewahren. Ein Beispiel könnte sein:

Habe ich:

- Einen „Luftschnitt“ ausführen, um die anfängliche Bewegung zu prüfen?

- Überprüft, ob das Material fest befestigt ist?

- Überprüft: Ist der richtige Werkzeugtyp und die richtige Form für diesen Werkzeugweg geeignet?

- X,Y-Ursprung festlegen?

- Z-Ursprung festlegen?

- Spindel eingeschaltet (sofern nicht automatisch durch die Steuerung Ihrer CNC-Maschine aktiviert)?

OK, Zeit zum Schneiden!

Führen Sie Werkzeugwege mit ungetesteten oder nicht überprüften Werkzeugeinstellungen immer mit besonderer Sorgfalt und Vorsicht aus. Wenn Sie mit neu Werkzeugen und/oder in neu Materialien schneiden, lassen Sie sich von Ihrem CNC-Maschinen- oder Werkzeughersteller über die geeigneten Vorschübe und Geschwindigkeiten für Ihre Maschine und Werkzeuge beraten.

Überprüfen Sie die Kalibrierungsschnitte

Fehlerbehebung

Maßstab/Einheiten

Mein Design ist viel kleiner/größer ausgeschnitten als vorgesehen.

Überprüfen Sie noch einmal, welche Distanz Ihre Maschine zurücklegt, wenn Sie dem Controller manuell den Befehl geben, von X=0 auf X=1 zu joggen.

Die zurückgelegte Distanz sollte genau 1 Zoll oder 1 mm betragen.

Wenn es sich um 1 Zoll bewegt, müssen Sie sicherstellen, dass Sie beim Speichern Ihrer Werkzeugpfade von Cut2D Pro den Zoll-Postprozessor verwenden.

Wenn es sich 1 mm bewegt, verwenden Sie stattdessen den MM-Postprozessor.

Wenn die Bewegung über eine andere Distanz erfolgt als über eine dieser Optionen, muss die Maschinenkalibrierung mit Hilfe des Maschinenlieferanten überprüft werden.

Überprüfen Sie dies noch einmal auf jeder der XY- und Z-Achsen. Es muss sich auf allen Achsen genau die gleiche Distanz bewegen.

Rückschlag

Beim Spiel handelt es sich um ein physikalisches Problem in der Maschine, bei dem sich eine Achse für einen Schnitt um die richtige Distanz bewegt, sie dann aber aufgrund von Spiel im Achsenmotor oder an den Schraublagern verrutscht.

Dies kann sich mit der Zeit so aufbauen, dass die Maschine im Laufe eines Werkzeugwegs immer mehr dejustiert. Wenn Sie Ungenauigkeiten bei Schnitten nur in einer Richtung feststellen, liegt das normalerweise an einem Spiel auf dieser einen Achse.

Melden Sie das Problem Ihrem Maschinenlieferanten und lassen Sie sich beraten, wie Sie das Spiel in Ihrer Hardware beseitigen können.

Invertierte Achse

Der häufigste Hinweis auf eine invertierte Achse ist, dass Text in eine Richtung gespiegelt wird. Ein seltenerer Fall kann sein, dass der Fräser angehoben wird, wenn er eintauchen sollte, was dazu führt, dass er Luft schneidet, selbst wenn Z Zero richtig eingestellt ist. Dies kann auf eine Reihe von Faktoren zurückzuführen sein, z. B.:

- Hardware-Verkabelung.

- Controller-Setup.

- Postprozessor-Setup.

In diesen Fällen ist die Hardwareverkabelung immer das Erste, was überprüft werden muss, um sicherzustellen, dass die Hardware der Maschine wie vorgesehen angeschlossen ist und keine Verkabelungsprobleme vorliegen. Wenn die Plus- und Minuspole eines Motors vertauscht sind, kann der Motor rückwärts laufen.

Die Reglereinstellung ist Teil der Reglerkalibrierung und wenn hier Werte vertauscht werden, kann es dazu führen, dass die Motoren anschließend rückwärts arbeiten.

Bei der Einrichtung des Postprozessors kann manchmal die Umkehrung einer Achse erforderlich sein. Dies wird vom Maschinenlieferanten verlangt, damit es zu seiner Maschinenkonfiguration passt. Der Postprozessor sollte normalerweise nicht manuell umgekehrt werden und wird so eingerichtet, dass er den Spezifikationen des Maschinenlieferanten entspricht. In seltenen Fällen, in denen er geändert werden muss, um zu einer CNC-Maschine zu passen, die mit den oben genannten Punkten nicht korrigiert werden kann, kann Bearbeiten des Postprozessors helfen.

06. Mittelstufe - 2D-Design und -Management

Die 2D-Ansicht wird zum Entwerfen und Verwalten des Layouts Ihres fertigen Teils verwendet. Verschiedene Entitäten werden verwendet, um dem Benutzer die Steuerung von Elementen zu ermöglichen, die entweder ausschließlich zweidimensional sind oder 2D-Darstellungen von Objekten in der 3D-Ansicht sind. Eine Liste dieser 2D-Ansichtselemente wird im Folgenden kurz und in späteren Abschnitten dieses Handbuchs ausführlicher beschrieben.

Letztendlich besteht der Zweck all dieser verschiedenen Objekttypen darin, Ihnen die Erstellung der Werkzeugwege zu ermöglichen, die Sie zum Schneiden des gewünschten Teils auf Ihrer CNC benötigen. Dies kann bedeuten, dass sie Ihnen dabei helfen, die Grundlage für das 3D-Modell zu erstellen, oder dass sie einen direkteren Bezug zum Werkzeugweg haben, beispielsweise durch die Beschreibung seiner Grenzform. Aufgrund der unterschiedlichen Anwendungen und Verwendungszwecke dieser 2D-Elemente ist deren Organisation sehr wichtig. Aus diesem Grund verfügt Cut2D Pro über ein Ebenenfunktion zur Verwaltung von 2D-Daten. Die Ebenen sind eine Möglichkeit, verschiedene 2D-Elemente miteinander zu verknüpfen, um dem Benutzer eine effektivere Verwaltung zu ermöglichen. Die Ebenen werden später im entsprechenden Abschnitt dieses Handbuchs ausführlich beschrieben. Wenn Sie mit einem zweiseitigen Projekt arbeiten, können Sie in derselben Sitzung zwischen der „oberen“ und der „unteren“ Seite wechseln, sodass Sie auf jeder Seite Daten erstellen und bearbeiten und mit der Option „Mehrseitige Ansicht“ anzeigen können die Vektoren auf der gegenüberliegenden Seite. Die 2-seitige Einrichtung wird später im entsprechenden Abschnitt dieses Handbuchs ausführlich beschrieben.

Vektoren

Vektoren

Vektoren sind Linien, Bögen und Kurven, die so einfach wie eine gerade Linie sein oder komplexe 2D-Designs bilden können. Sie haben in Cut2D Proviele Verwendungsmöglichkeiten, z. B. zum Beschreiben einer Form, der ein Werkzeugweg folgen soll, oder zum Erstellen von Designs. Cut2D Pro enthält eine Reihe von Vektorerstellungs- und Bearbeitungswerkzeugen, die in diesem Handbuch behandelt werden.

Viele Benutzer erstellen nicht nur Vektoren innerhalb der Software, sondern importieren auch Vektoren aus anderer Designsoftware wie Corel Draw oder AutoCAD. Cut2D Pro unterstützt die folgenden Vektorformate für den Import: *.dxf, *.eps, *.ai, *.pdf, *skp und *svg. Nach dem Import können die Daten mit den Vektorbearbeitungswerkzeugen der Software bearbeitet und kombiniert werden.

Bitmaps

Bitmaps

Obwohl Bitmap ein Standardcomputerbegriff für ein pixelbasiertes Bild (z. B. ein Foto) in den Formaten *.bmp, *.jpg, *.gif, *.tif, *.png und *.jpeg ist. Bei diesen Dateitypen handelt es sich um Bilder, die aus winzigen Quadraten (Pixeln) bestehen und ein gescanntes Bild, ein digitales Foto oder möglicherweise ein aus dem Internet aufgenommenes Bild darstellen.

Erstellen eines Rotary-Jobs

Z-Ursprung

Z-Ursprung

Sie haben die Möglichkeit anzugeben, ob das Werkzeug auf die Mitte des Zylinders oder auf die Oberfläche nullgestellt wird. Wenn Sie einen Rohling abrunden, können Sie den Z-Wert nicht auf der Oberfläche des Zylinders festlegen, da die Oberfläche, auf die er sich bezieht, die Oberfläche des fertigen Rohlings ist. Aus Konsistenz- und Genauigkeitsgründen empfehlen wir Ihnen dringend, bei der Ausgabe von umwickelten Werkzeugwegen immer „Zylindermitte“ zu wählen, da diese immer konstant bleiben sollte, unabhängig von Unregelmäßigkeiten im Durchmesser des Werkstücks, das Sie bearbeiten, oder von Fehlern bei der Zentrierung Ihres Rohlings in Ihrem Spannfutter.

Tipp:

Ein nützlicher Tipp hierfür besteht darin, den Abstand zwischen der Mitte Ihres Spannfutters und einem geeigneten Punkt wie der Oberseite des Spannfutters oder einem Teil Ihrer Drehachsen-Montagehalterung genau zu messen. Notieren Sie sich diesen Z-Versatz irgendwo, setzen Sie zukünftige Werkzeuge an dieser Stelle auf Null und geben Sie Ihren Z-Versatz ein, um die Position des Drehachsenzentrums zu erhalten. Ein weiterer Grund für die Auswahl von „Zylindermitte“ besteht darin, dass einige Steuerungen die richtige Rotationsgeschwindigkeit für die Drehachse anhand des Abstands vom Rotationszentrum ermitteln können. Wenn der Z-Wert relativ zur Oberfläche ist, müsste die Steuerung den Durchmesser oder Radius des Zylinders bei Z Null kennen.

XY-Ursprung

XY-Ursprung

XY-Zeichnungsursprung – Hier können Sie angeben, wo der XY-Nullursprung in Ihrem Job platziert werden soll. Diese Optionen entsprechen den gleichen Feldern im normalen Formular „Job-Setup“ im Programm. Die meisten Leute würden die standardmäßige untere linke Ecke verwenden, aber für einige Jobs bevorzugen Sie möglicherweise, dass der XY-Ursprung in der Mitte liegt.

- Bei einem Job mit horizontaler Ausrichtung (entlang der X-Achse) entspricht der X-Versatz der Länge des Zylinders und der Y-Versatz ein Punkt entlang seines Umfangs.

- Bei einem Job mit vertikaler Ausrichtung (entlang der Y-Achse) ist das Gegenteil der Fall. Der Y-Versatz entspricht der Länge des Zylinders und der X-Versatz entspricht einem Punkt entlang seines Umfangs.

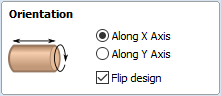

Ausrichtung

Ausrichtung

Zylinderausrichtung entlang – Dieser Abschnitt wird verwendet, um dem Programm mitzuteilen, wie Sie Ihre Drehachse an Ihrer Maschine ausgerichtet haben. Wenn Sie Ihren Entwurf bereits erstellt haben, aber den Auftrag nur für eine andere Maschine ändern möchten, können Sie Ihren Entwurf mit dem Material umdrehen, sodass alle Vektoren und Komponenten im Verhältnis zum Auftrag gleich bleiben.

Z-Ursprung Ein – Dieser Abschnitt bestimmt, ob der Z-Ursprung auf die Oberfläche des Materials oder die Basis (Zylindermitte) eingestellt wird. Diese Einstellungen können überschrieben werden, wenn der Werkzeugweg tatsächlich gespeichert wird. Wir würden jedoch dringend empfehlen, für die Rotationsbearbeitung die Option „Zylinderachse“ auszuwählen. Die Gründe hierfür sind im folgenden Hinweis aufgeführt.

Vektor-Layout

Vektor-Layout

Neben der Erstellung eines Jobs in einer geeigneten Größe zum Umwickeln von Werkzeugwegen werden beim Erstellen des Jobs auch eine Reihe von Vektoren erstellt, die beim Erstellen Ihres umwickelten Jobs sehr nützlich sein können.

Die Vektoren werden auf ihren eigenen Ebenen erstellt und diese Ebenen sind standardmäßig deaktiviert, um Ihren Arbeitsbereich nicht zu überladen. Um die Ebenen einzuschalten, rufen Sie das Dialogfeld „Ebenensteuerung“ auf (Strg+ L ist die Verknüpfung zum Ein-/Ausblenden). Um die Ebene ein-/auszublenden, klicken Sie einfach auf das Kontrollkästchen neben dem Ebenennamen.

2Rail-Bahnbogen – Diese Ebene enthält zwei gerade Linienvektoren, die zum Überstreichen eines Profils verwendet werden können, wenn Sie eine geformte Säule erstellen.

Begrenzungsrahmen – Diese Ebene enthält einen rechteckigen Vektor, der den gesamten Auftragsbereich abdeckt. Dieser Vektor ist nützlich, wenn Sie die gesamte Oberfläche des Zylinders bearbeiten möchten.

Auswahl des Lagermaterials

Auswahl des Lagermaterials

Beim Einrichten eines Rotationsprojekts geht die Software von einem perfekten Zylinder mit exaktem Durchmesser aus. In der Praxis kann es vorkommen, dass das Ausgangsmaterial uneben ist oder nur Rohlinge mit quadratischem Profil verfügbar sind. In diesen Fällen muss der Rohling in einen Zylinder der gewünschten Größe bearbeitet werden, bevor die mit dem eigentlichen Design verbundenen Werkzeugwege ausgeführt werden.

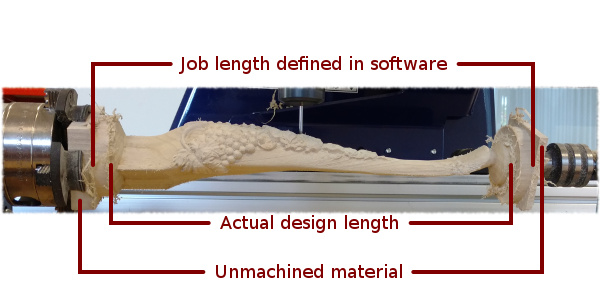

Ein weiterer Gesichtspunkt ist die Länge des Rohmaterials. Normalerweise wird ein Teil des Rohlings in das Spannfutter eingelegt. Wichtig ist außerdem, dass sich das Schneidwerkzeug während der Bearbeitung stets in sicherem Abstand zum Spannfutter und zum Reitstock befindet. Aus diesen Gründen muss der Rohling länger sein als das eigentliche Design. Beim Einrichten der Maschine zum Schneiden muss besonders darauf geachtet werden, dass der Ursprung entsprechend eingestellt wird, um zu vermeiden, dass das Werkzeug in das Spannfutter oder den Reitstock läuft!

Wenn das Design ohne diese Überlegungen erstellt wurde, kann die Rohlingsgröße jederzeit in der Form Auftragseinrichtung angepasst werden.

Das Bild unten zeigt ein Beispiel für ein rotierendes Projektlayout. Wie oben erläutert, ist der eigentliche Rohling länger als der in Aspire definierte Auftrag, um das Spannfutter und ausreichende Lücken zu ermöglichen. Das eigentliche Design ist kürzer als der in Aspire definierte Job, um etwas Platz für Laschen zu lassen, die mit dem Profilwerkzeugweg bearbeitet werden können, bevor das fertige Teil aus dem Spannfutter entfernt wird.

Bei der Bearbeitung von 3D-Formen mit unterschiedlicher Dicke, wie im unten gezeigten Beispiel, empfiehlt es sich, das dickere Ende des Modells auf der Seite zu platzieren, die dem Antriebsmotor am nächsten liegt. Auf diese Weise wirkt sich die Torsionsverdrehung vor allem auf das stärkere Ende des bearbeiteten Teils aus und trägt dazu bei, ein Biegen oder Brechen des Teils während der Bearbeitung zu vermeiden.

09. Mittelstufe - Einfache Rotationsmodellierung mit 2D-Werkzeugpfaden

Vektoren für eine Basisspalte erstellen

Vektoren für eine Basisspalte erstellen

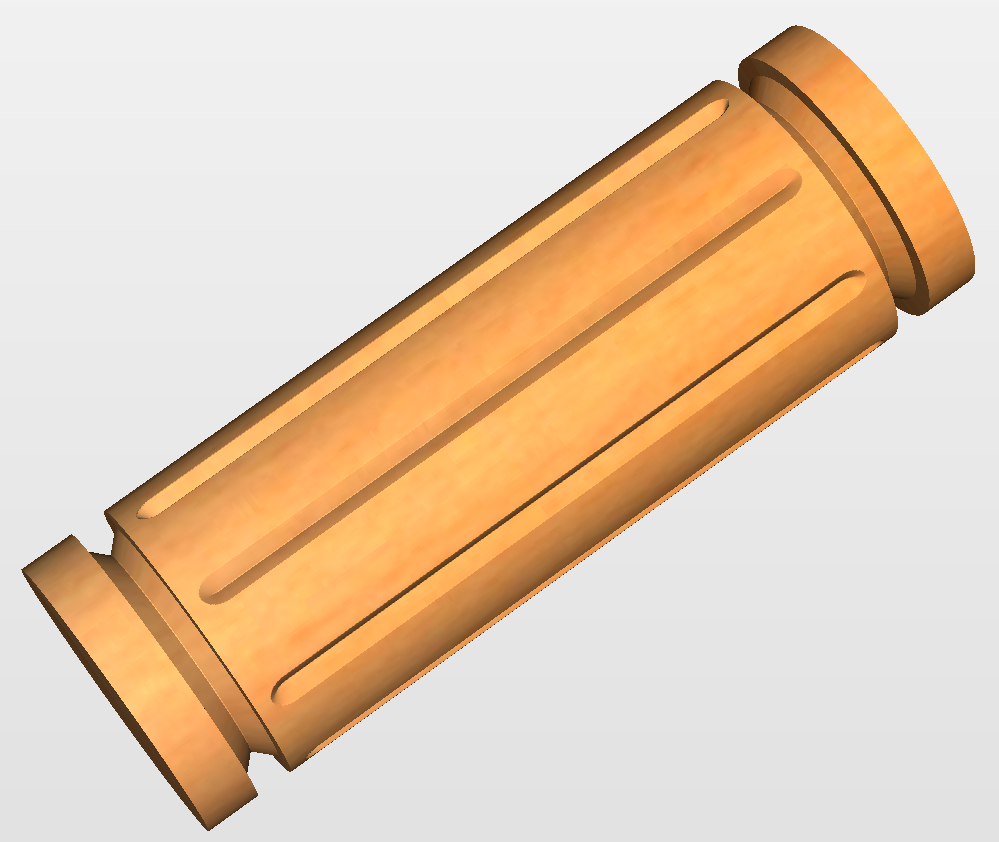

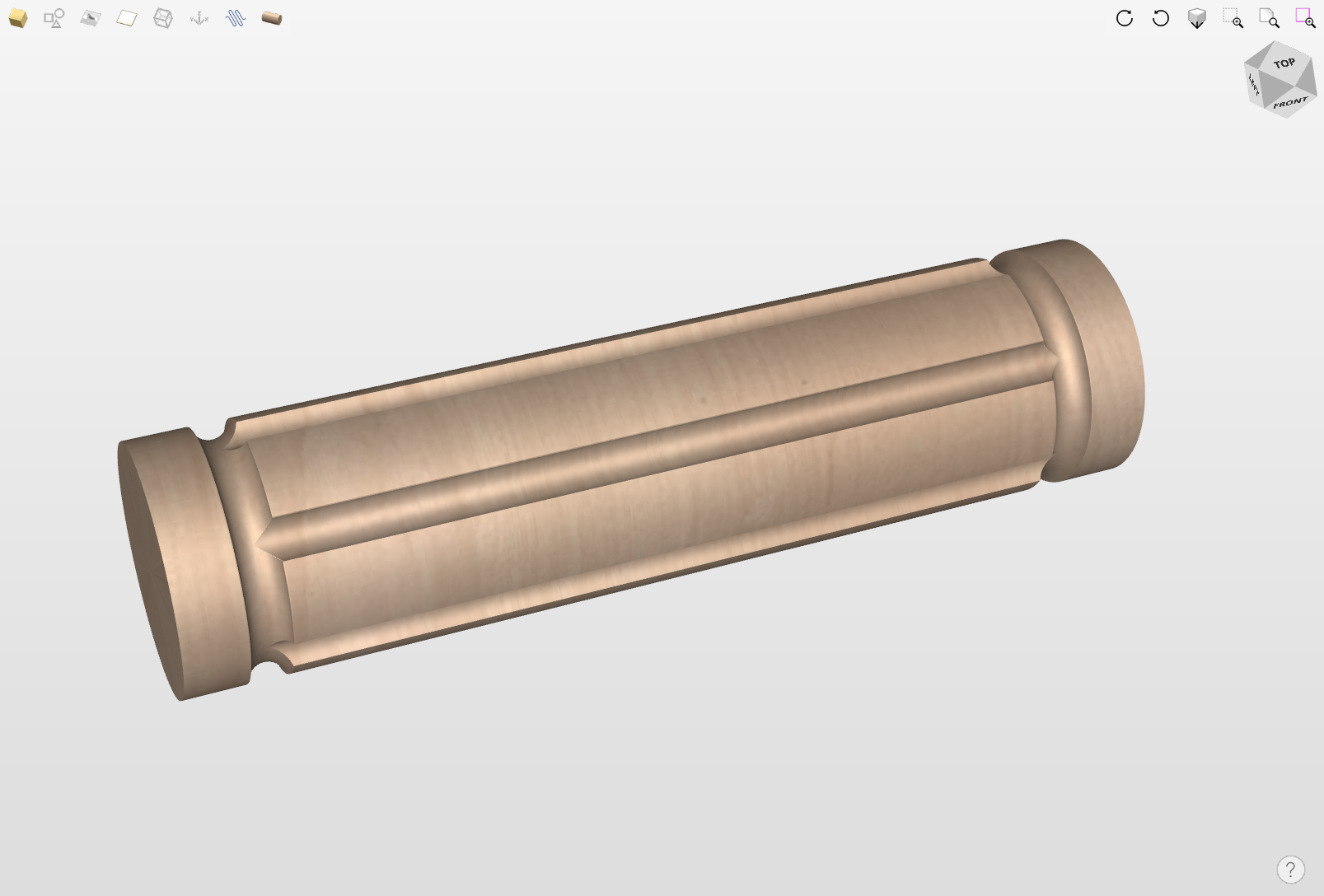

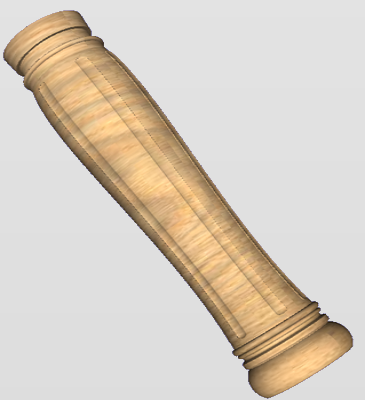

In diesem Abschnitt wird gezeigt, wie Sie mithilfe der Profil- und Rillenwerkzeugwege eine einfache Säule erstellen.

Beginnen Sie mit Schaffung eines neuen Rotationsjobs. Bitte beachten Sie, dass die hier gezeigten Einstellungen nur Beispiele sind und an Ihre Maschinenkonfiguration und das verfügbare Material angepasst werden sollten.

In diesem Beispiel dreht sich der Rohling um die X-Achse. Wir werden es als die Rotationsachsebezeichnen. Die Achse, die umwickelt wird, ist die Y-Achse. Wir werden es als die umwickelte Achsebezeichnen. Das bedeutet, dass die oberen und unteren Grenzen des 2D-Arbeitsbereichs tatsächlich zusammenfallen. Wir werden sie als die umhüllten Grenzenbezeichnen.

Erstellen Sie zunächst die Buchtvektoren mit dem Werkzeug Linie/Polylinie zeichnen. Diese verlaufen entlang der umwickelten Achse an beiden Enden des Designs. Schnappen kann nützlich sein, um sicherzustellen, dass die erstellte Linie an den umbrochenen Grenzen beginnt und endet.

In diesem Beispiel wurden die Hohlkehlen 1 Zoll von den Arbeitsgrenzen entfernt platziert, wobei in der Mitte 10 Zoll für die Rillen übrig blieben. Die Rillen verlaufen entlang der Rotationsachse. Unter der Annahme eines Abstands von 0,5 Zoll zwischen der Hohlkehle und dem Anfang der Nut haben die Nuten eine Länge von 9 Zoll. In diesem Beispiel werden 8 Flöten verwendet.

Erstellen Sie zunächst eine 9 Zoll lange Linie parallel zur Rotationsachse. Wählen Sie nun den erstellten Wellenvektor aus und wählen Sie dann einen der Wellenvektoren aus, während Sie Shift gedrückt halten. Verwenden Sie dann das Werkzeug Entlang Vektoren kopieren, um 9 Kopien zu erstellen. Der ursprüngliche Wellenvektor kann jetzt entfernt werden, da er nicht mehr erforderlich ist. Beachten Sie, dass sowohl die erste als auch die letzte Kopie auf umschlossenen Grenzen erstellt werden. Das bedeutet, dass sie zusammenfallen und einer von ihnen entfernt werden kann. Wählen Sie im letzten Schritt alle Wellenvektoren aus und drücken Sie F9 , um sie in der Mitte des Designs zu platzieren.

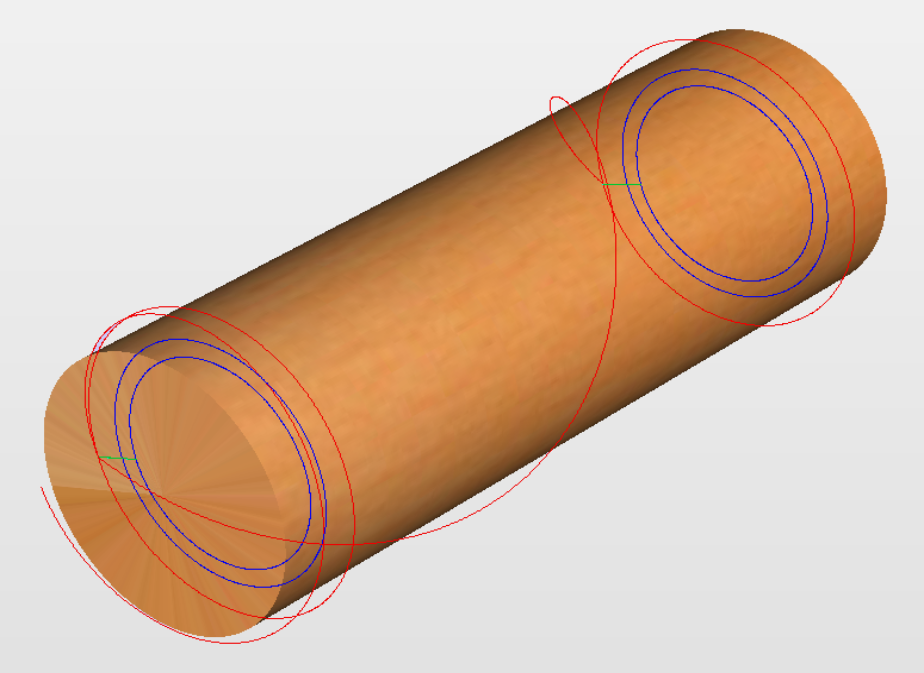

Erstellen rotierender Werkzeugwege

Erstellen rotierender Werkzeugwege

Der Prozess zum Erstellen von 2D-Rotationswerkzeugwegen ist dem Erstellen von Werkzeugwegen für Einzel- und Doppelmodelle sehr ähnlich. In diesem Beispiel wird der Profilwerkzeugweg für die Hohlkehlenvektoren verwendet. Um den Werkzeugweg zu erstellen, wählen Sie die Buchtvektoren aus und klicken Sie auf Profil-Werkzeugwegvon

Um den Werkzeugweg für die Nuten zu erstellen, wählen Sie die Nutenvektoren aus und klicken Sie auf Nuten-Werkzeugpfad. In diesem Beispiel wurde ein 1-Zoll-90-Grad-V-Bit mit einer Nutentiefe von 0,2 und den Optionen „Rampe am Anfang und Ende“ und „Rampentyp glatt“ verwendet. Die Rampenlänge wurde auf 0,25 Zoll eingestellt. Beide Werkzeugwege sind unten zu sehen.

Werkzeugwege simulieren und speichern

Werkzeugwege simulieren und speichern

Es ist Zeit, Werkzeugwege mit Werkzeugpfad-Vorschauzu simulieren. Wenn die Option zum Animieren der Vorschau ausgewählt ist, wird die Simulation im flachen Modus visualisiert. Sobald die Simulation abgeschlossen ist, wird die umschlossene Rotationsansicht automatisch wieder aktiviert.

Im Gegensatz zur ein- und doppelseitigen Simulation ist die Rotationssimulation nicht 100 % genau. Beispielsweise werden runde Löcher in der Rotationsansicht als ovale Löcher angezeigt, sind aber offensichtlich rund, wenn das Teil tatsächlich bearbeitet wird.

Obwohl das Design als fertig betrachtet werden kann, ist es in der Praxis nützlich, den Restbestand ausschneiden zu können. Dies kann durch eine geringfügige Verlängerung des Designs und das Hinzufügen von Profilschnitten realisiert werden. In diesem Beispiel wurde die Rohlingslänge mit Auftragseinrichtungum 2 Zoll verlängert. Vorhandene Vektoren können mit F9neu zentriert werden. Anschließend müssen die vorhandenen Werkzeugwege neu berechnet werden.

Die Ausschnittsvektoren können auf die gleiche Weise wie Voutenvektoren erstellt werden. Mit dem geeigneten Schaftfräser können zwei zusätzliche Profilierungs-Werkzeugwege erstellt werden. In diesem Beispiel haben wir eine Lasche mit einem Durchmesser von 0,5 Zoll verwendet. Um dies zu erreichen, kann der Benutzer Folgendes in das Feld Schnitttiefe eingeben: z-0.25 und dann = drücken und die Software ersetzt das Ergebnis der Berechnung. Die in der Formel verwendete Variable „z“ wird automatisch durch die Software durch den Radius des Rohlings ersetzt. Es ist auch wichtig, je nach Bedarf Maschinenvektoren außen/rechts oder Maschinenvektoren innen/links anzugeben. Die ausgeschnittenen Werkzeugwege und die resultierende Simulation können unten angezeigt werden.

Der letzte Schritt besteht darin, die Werkzeugwege in einem für Ihre Maschine akzeptablen Format zu speichern. Verwenden Sie Werkzeugpfade speichern und wählen Sie den verpackten Postprozessor aus, der zu Ihrer Maschine passt.

Hinweis

Die in diesem Beispiel dargestellten Werkzeuge und Werte dienen nur zur Veranschaulichung. Werkzeuggröße, Vorschubgeschwindigkeit, Laschendurchmesser usw. müssen an das verwendete Material und die verwendete Maschine angepasst werden, um eine sichere und genaue Bearbeitung zu gewährleisten.

Spiralförmige Werkzeugwege

Spiralförmige Werkzeugwege

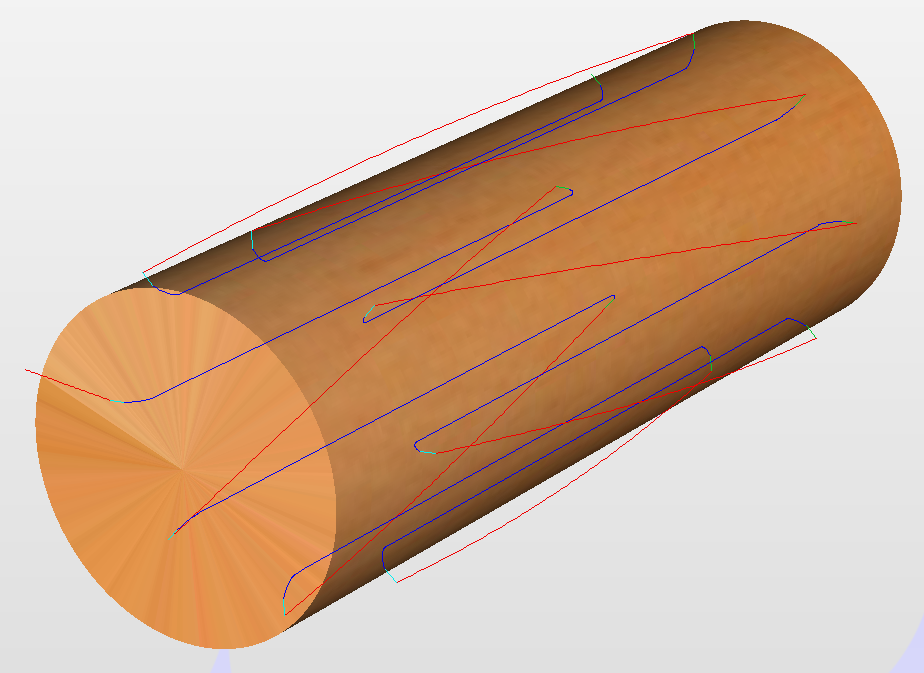

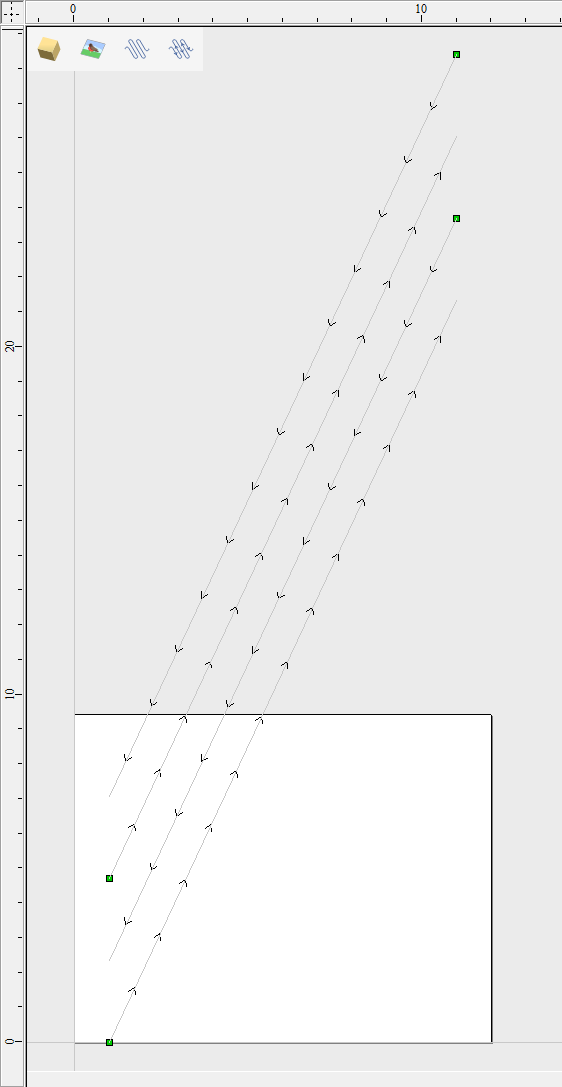

In diesem Abschnitt wird erläutert, wie spiralförmige Werkzeugwege erstellt und simuliert werden.

Eine Möglichkeit, sich spiralförmige Werkzeugwege vorzustellen, besteht darin, sich einen langen, schmalen Stoffstreifen vorzustellen. Ein solcher Streifen kann in einem bestimmten Winkel um eine Rolle gewickelt werden. Um einen Werkzeugweg zu erstellen, der den Rohling mehrmals umrundet, kann man einen langen Vektor in einem bestimmten Winkel erstellen. Ein solcher Vektor entspricht dem Stoffstreifen, wenn er von der Rolle abgewickelt wird.

Obwohl ein solcher Werkzeugweg über den 2D-Arbeitsbereich des Rotationsauftrags hinausgeht, bleibt der Werkzeugweg dank des Umhüllungsprozesses sowohl während der Simulation als auch bei der Bearbeitung tatsächlich innerhalb der Materialgrenzen.

Der wichtigste Teil beim Entwerfen von Spiralvektoren besteht darin, den rechten Winkel und die Länge der Linie zu bestimmen, die zu einer bestimmten Anzahl von Windungen führen würden. Angenommen, man möchte ein einfaches Säulendesign so ändern, dass statt parallel zur Rotationsachse Spiralnuten verwendet werden. Im folgenden Beispiel werden die Flöten jeweils dreimal umwickelt, die Methode kann jedoch an jede andere Anzahl angepasst werden.

Alle vorhandenen Wellenvektoren bis auf einen können entfernt werden. Wählen Sie Linie/Polylinie zeichnenaus und beginnen Sie eine neue Zeile, indem Sie auf ein Ende der vorhandenen Nut klicken. Diese Linie muss entlang der umwickelten Achse erstellt werden, wobei die Länge dem Dreifachen des Umfangs des Auftrags entspricht. In diesem Beispiel bedeutet das, dass Sie 90 in das Feld „Winkel“ und y * 3 in das Feld „Länge“ eingeben und = drücken. Wenn die umwickelte Achse nicht die Y-Achse, sondern die X-Achse ist, sollte die obige Formel x * 3 lauten.

Jetzt kann man einfach eine Linie zeichnen, die das andere Ende des ursprünglichen Flötenvektors mit dem neu erstellten verbindet. Mit dem Werkzeug Entlang Vektoren kopieren kann diese einzelne Flöte auf die zuvor beschriebene Weise kopiert werden. In diesem Beispiel wurden 4 Spiralflöten erstellt, wie unten zu sehen ist.

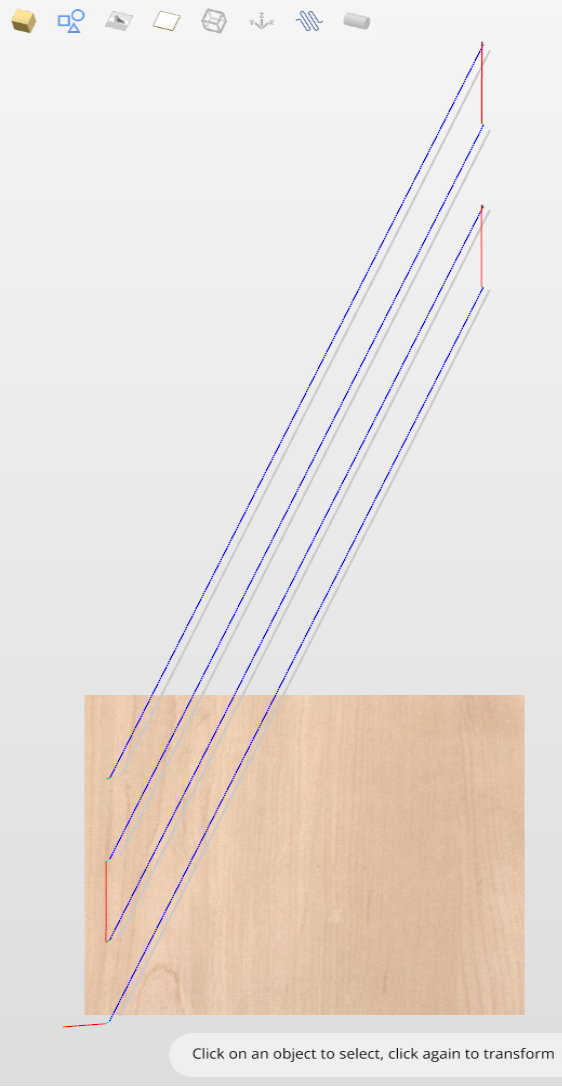

Sobald die Nutvektoren fertig sind, kann der Werkzeugweg mit Nuten-Werkzeugpfaderneut erstellt werden. Ein wichtiger Punkt ist der Unterschied zwischen der Darstellung spiralförmiger Werkzeugwege in der umwickelten und der flachen Ansicht. Durch Klicken auf Automatische Verpackungkann von der umwickelten Rotationsansicht zur flachen Ansicht und wieder zurück gewechselt werden.

Wie oben zu sehen ist, folgen die Werkzeugwege in der flachen Ansicht den Vektoren und erstrecken sich über die Auftragsgrenzen hinaus. Andererseits zeigt die unten dargestellte umschlossene Ansicht die Werkzeugwege, die spiralförmig um den Rohling verlaufen.

Dies war nur ein kurzer Überblick über den allgemeinen 2D-Workflow für die Rotationsbearbeitung. Denken Sie daran, sich auch die Video-Tutorials zur Rotationsbearbeitung anzusehen, die beim ersten Start der Anwendung über den Link „Tutorial Video Browser“ zugänglich sind.

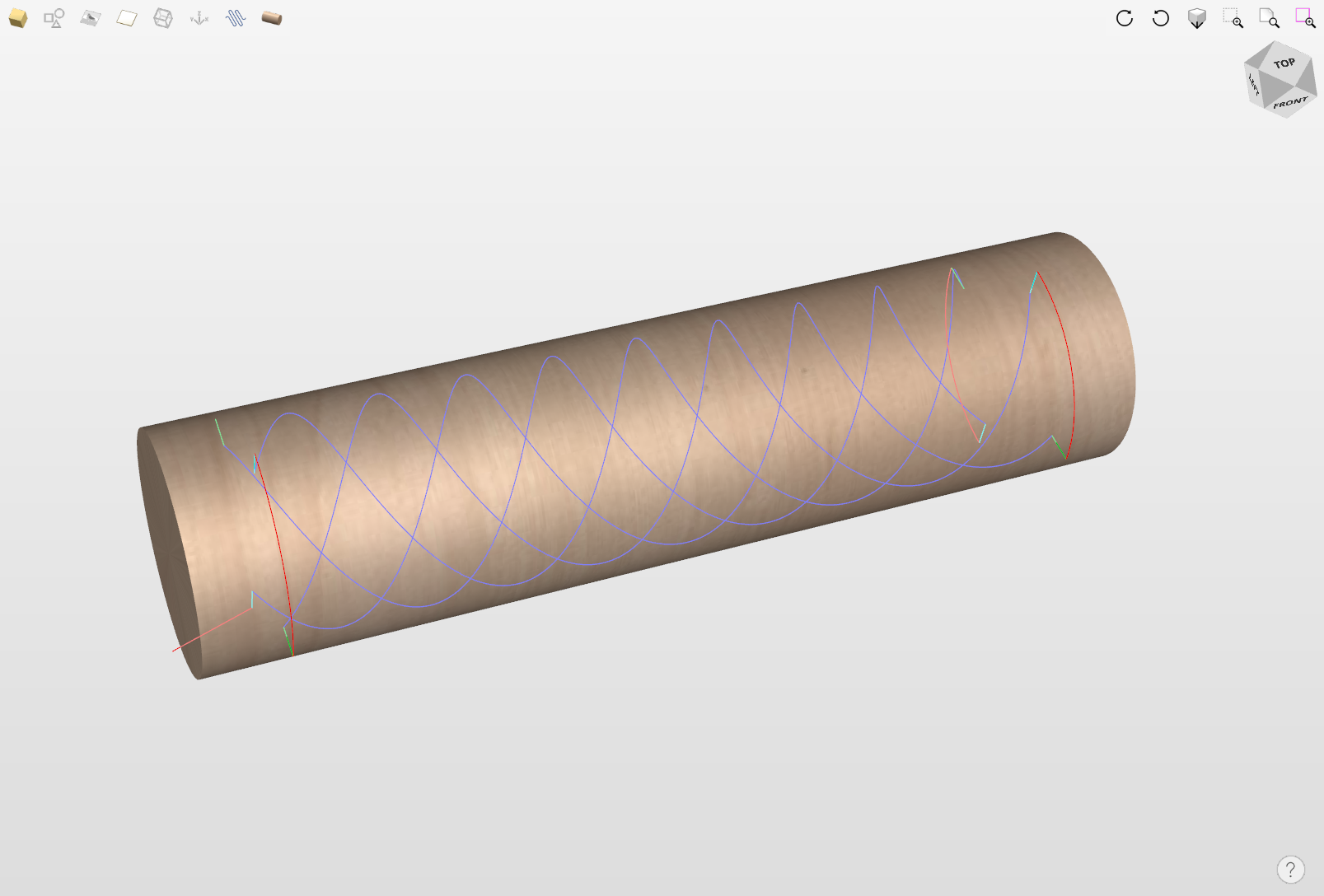

Rotationsbearbeitung und Verpackung

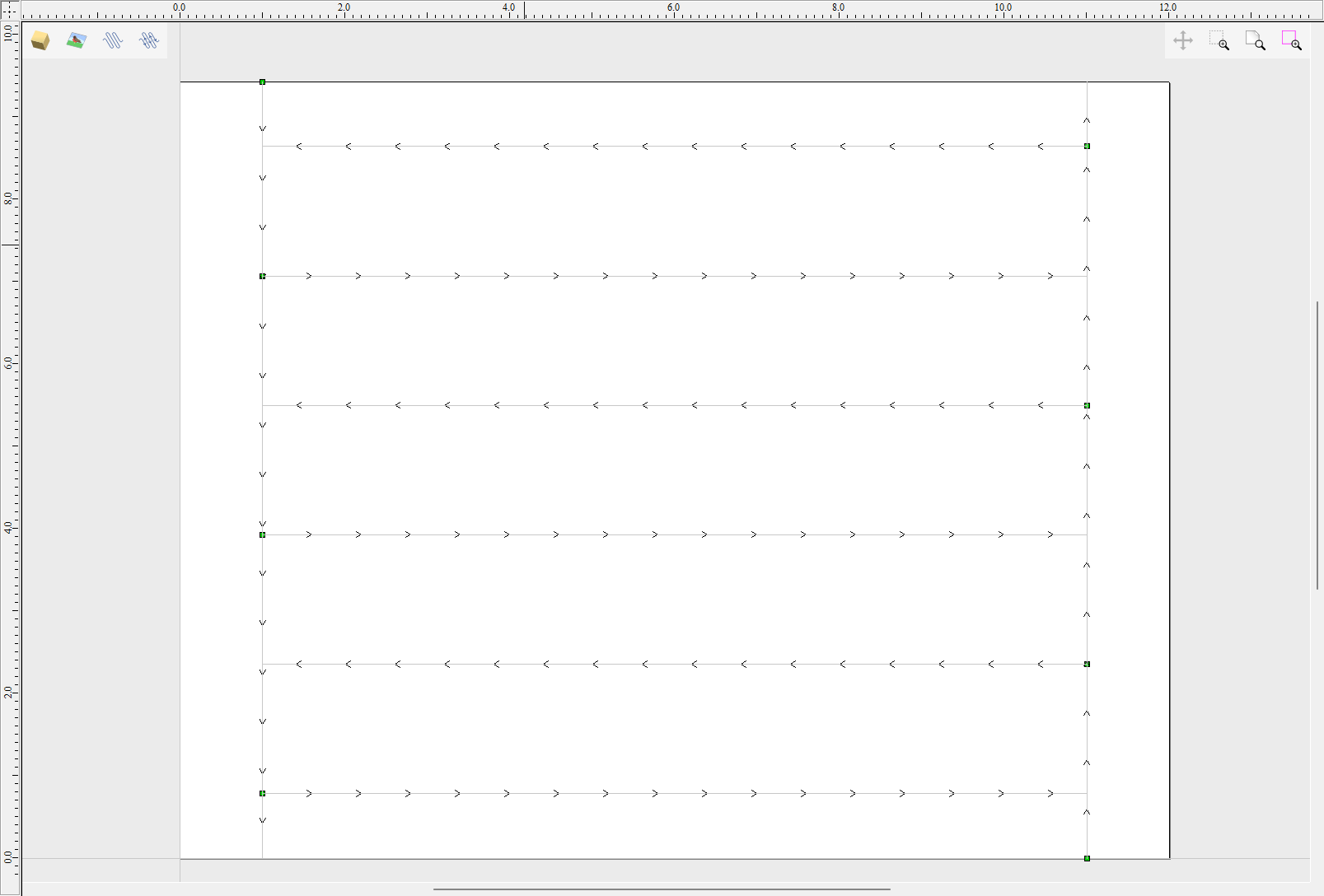

Cut2D Pro kann flache Werkzeugwege um einen Zylinder „wickeln“, um die Ausgabe an CNC-Maschinen bereitzustellen, die mit einer Drehachse/Indexer konfiguriert sind. Das Bild unten zeigt einen flachen Werkzeugweg, der um einen Teil eines Zylinders verläuft.

Hinweis

Es ist wichtig zu beachten, dass das Umwickeln in Verbindung mit speziell konfigurierten Postprozessoren funktioniert, die die „flachen“ XYZ-Werkzeugwege um eine Drehachse wickeln und dabei entweder die X- oder Y-Bewegungen durch Winkelbewegungen ersetzen.

Die Werkzeugwege können im Programm verpackt visualisiert werden, wenn der Automatische Verpackung -Modus aktiviert ist.

Cut2D Pro kann ein umhülltes Modell auch innerhalb des Programms visualisieren, indem es das schattierte zusammengesetzte Modell umhüllt zeichnet.

Cut2D Pro bietet auch die Möglichkeit, die Werkzeugwegsimulation umschlossen zu zeichnen. Obwohl dies sehr nützlich ist, um ein Gefühl dafür zu bekommen, wie das fertige Produkt aussehen wird, ist es wichtig, sich darüber im Klaren zu sein, dass die verpackte Simulation möglicherweise keine 100 % genaue Darstellung des Aussehens des fertigen Produkts darstellt. Ein Beispiel für einen möglichen Unterschied wäre das Bohren von Löchern bei Ihrer Dreharbeit. Im tatsächlichen Werkstück handelt es sich offensichtlich nur um runde Löcher. In der umhüllten Simulation können diese aufgrund des „Streckvorgangs“, der beim Umwickeln des flachen Simulationsmodells zur Anzeige stattfindet, als verzerrte Ovale erscheinen.

Hinweis

Wenn Ihre Drehachse entlang Ihrer Y-Achse ausgerichtet ist, wählen Sie beim Einrichten des Auftrags die Option „Ausrichtung entlang der Y-Achse“. Bei allen Beispielen in diesem Dokument wird davon ausgegangen, dass die Drehachse entlang der X-Achse ausgerichtet ist.

Es ist wichtig zu wissen, dass es eine große Anzahl möglicher Kombinationen von Maschinensteuerung und Achsausrichtungen für Drehachsen/Indexer gibt. Daher ist es für Vectric unpraktisch, standardmäßig für jede mögliche Kombination einen vorkonfigurierten Postprozessor bereitzustellen. Wir integrieren einige Wrapping-Postprozessoren in die Software, die beim Einrichten Ihres Maschinenkonfigurationkonfiguriert werden können.

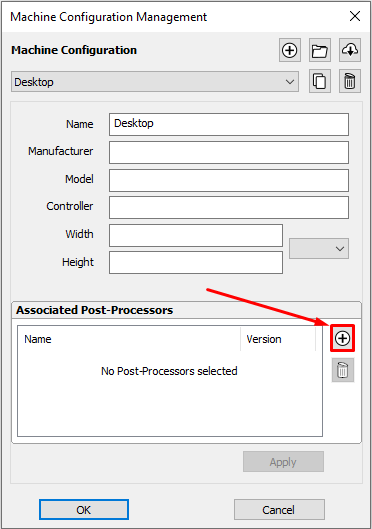

Wenn Sie einen neuen Beitrag auswählen müssen, können Sie dies tun, indem Sie auf das Menü Werkzeugpfade speichern zugreifen. Klicken Sie dazu auf die Schaltfläche „Maschinenkonfiguration verwalten“, wie im Bild unten dargestellt:

Dadurch wird nun ein Menü geöffnet, in dem Sie unter „Zugeordnete Postprozessoren“ auf die Schaltfläche „ “ klicken können, um auf alle verfügbaren Postprozessoren in der Software zuzugreifen und den geeigneten verpackten Postprozessor für Ihre Maschinenkonfiguration auszuwählen.

Sie können in diesem Menü auch mit der rechten Maustaste auf den Beitrag klicken und „Anzeigen“ auswählen, um den Inhalt des Beitrags anzuzeigen, falls Sie ihn später bearbeiten müssen.

Das Untersuchen dieser Beiträge kann hilfreich sein, wenn Sie einen eigenen Beitrag konfigurieren müssen. Wenn Vectric für Ihre Maschinenkonfiguration keinen Standard-Pfosten bereitgestellt hat, lesen Sie bitte im Postprozessor-Bearbeitungshandbuch nach, das über das Hilfemenü des Programms zugänglich ist. Dort finden Sie Informationen zur Konfiguration eines Postprozessors. Sehen Sie sich auch die von Vectric gelieferten Standard-Drehpfosten an.

Sie sollten sich auch die Vectric-Forum ansehen, um zu sehen, ob jemand anderes bereits einen Beitrag für Ihre Konfiguration oder einen ähnlichen konfiguriert hat. Wenn Sie nach Durchsicht dieser Ressourcen immer noch nicht sicher sind, was für Ihre Maschine getan werden muss, wenden Sie sich bitte an support@vectric.com , um Hilfe zu erhalten. Bitte beachten Sie jedoch, dass wir nicht garantieren können, für jede individuelle Anforderung einen maßgeschneiderten rotierenden Postprozessor zu schreiben.

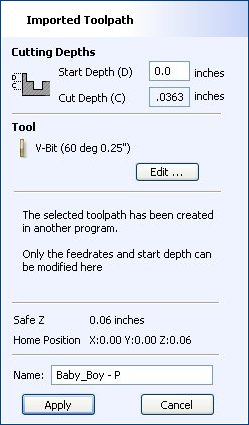

Erweitert – Importierte 3D-Werkzeugpfaddateien

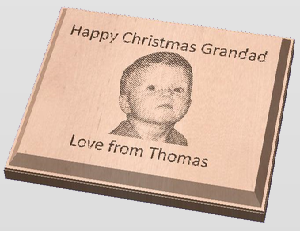

Dateien aus Cut3D, PhotoVCarve und Design and Make Machinist von Vectric, die 3D-Werkzeugwege enthalten, können mit dem Hauptmenübefehl in Cut2D Pro importiert werden: Datei ► Importieren ► PhotoVCarve, Machinist oder Cut3D-Werkzeugwege.

Die 3D-Datei muss zunächst auf die erforderliche Größe skaliert werden, bevor Werkzeugwege berechnet werden. Anschließend muss die vollständige Datei für den Import in Cut2D Progespeichert werden. Diese Dateien können nur innerhalb von Cut2D Pro verschoben und positioniert, aber nicht skaliert werden.

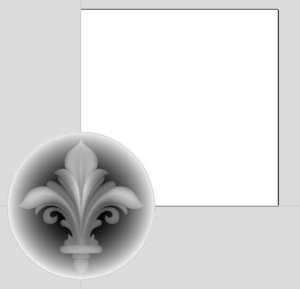

In der 2D-Ansicht wird eine Graustufen-Miniaturansicht des 3D-Auftrags mit dem X0 Y0-Ursprung an der Position gezeichnet, die in Cut3D, PhotoVCarve oder Design and Make Machinist festgelegt wurde. Die zugehörigen Werkzeugwege werden ebenfalls im 3D-Fenster gezeichnet und die Namen erscheinen in der Werkzeugwegliste.

Positionierung

Positionierung

Um die 3D-Design-Werkzeugwege zu verschieben, öffnen Sie das 2D-Fenster, klicken Sie zweimal mit der linken Maustaste auf das Graustufenbild (wird hellblau, um anzuzeigen, dass es ausgewählt ist), ziehen Sie es dann an die gewünschte Position oder verwenden Sie die Werkzeuge „Verschieben“ oder „Ausrichten“ für eine genaue Positionierung.

Die Werkzeugwege werden im 3D-Fenster automatisch an die gleiche XY-Position wie das Bild verschoben.

Die Werkzeugwege für das obige Beispiel wurden mit X0 Y0 in der Mitte des 3D-Designs berechnet. Beim Import in Cut2D Pro werden die Daten automatisch mit denselben Koordinaten positioniert, wodurch drei Viertel des Designs aus dem Job entfernt werden. Im zweiten Bild wurde das Graustufenbild in die Mitte des Auftrags verschoben.

Die 2D-Spiegel- und Drehzeichenwerkzeuge können auch zum Bearbeiten des 3D-Datensatzes verwendet werden.

3D-Werkzeugwege können auch mit dem Befehl Werkzeugpfad duplizieren auf der Registerkarte „Werkzeugwege“ kopiert werden, wodurch es sehr einfach ist, mehrere Elemente aus einem einzigen Design für einen Auftrag zu verwenden. Die Miniaturvorschau wird auch für jeden Werkzeugweg kopiert, wodurch es sehr einfach ist, zusätzliche Kopien eines 3D-Werkzeugwegs zu positionieren.

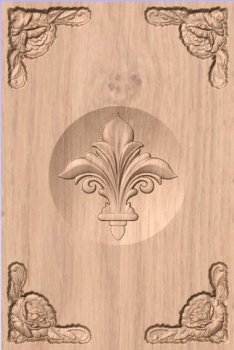

Beispielsweise kann ein einzelnes Design kopiert und gespiegelt werden, um linke und rechte Versionen eines 3D-Designs zu erstellen oder um mehrere Kopien eines dekorativen Designs in den Ecken einer Schranktürverkleidung zu platzieren, wie unten gezeigt.

Die Werkzeugwege für die 3D-Elemente können zusammen mit den herkömmlichen Profil-, Taschen- und Bohrwerkzeugwegen in der Vorschau angezeigt werden, und alles wird für die Bearbeitung gespeichert.

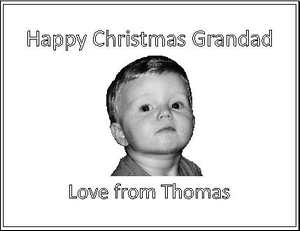

Ein gutes Beispiel dafür, wo diese Funktionalität in Verbindung mit PhotoVCarve verwendet werden könnte, ist die Erstellung personalisierter Bilderrahmen, die die PhotoVCarve-Rillen sowie beschreibenden eingravierten Text und einen dekorativen profilierten oder abgeschrägten Rand enthalten. Wie nachfolgend dargestellt:

Optionen

Optionen

Importierte Werkzeugwege können auch bearbeitet werden, um sie innerhalb des Materials zu positionieren oder um die Schnittparameter zu ändern – Geschwindigkeiten und Vorschübe können geändert werden.

Entwerfen und herstellen Sie Maschinisten

Wenn Sie eine Design and Make Machinist-Datei verwenden, die mehrere Werkzeugwege enthält, müssen Sie daran denken, die Starttiefe für alle importierten 3D-Werkzeugwege zu bearbeiten.

Klicken Sie auf das Symbol „Werkzeugweg bearbeiten“ oder doppelklicken Sie auf den Namen des Werkzeugwegs, um das Bearbeitungsformular zu öffnen.

Beispielsweise kann nach der Bearbeitung einer Tasche mit einer Tiefe von einem halben Zoll ein PhotoVCarve-Design so bearbeitet werden, dass es eine Starttiefe von 0,5 Zoll hat, wodurch das Foto auf die Basis der Taschenoberfläche geschnitzt wird.

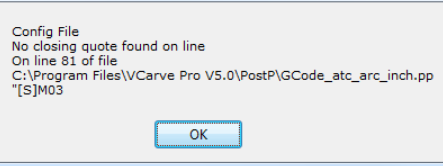

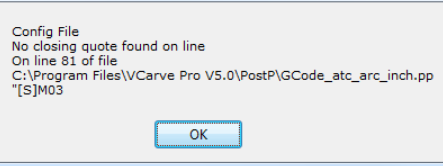

Postprozessor-Bearbeitung

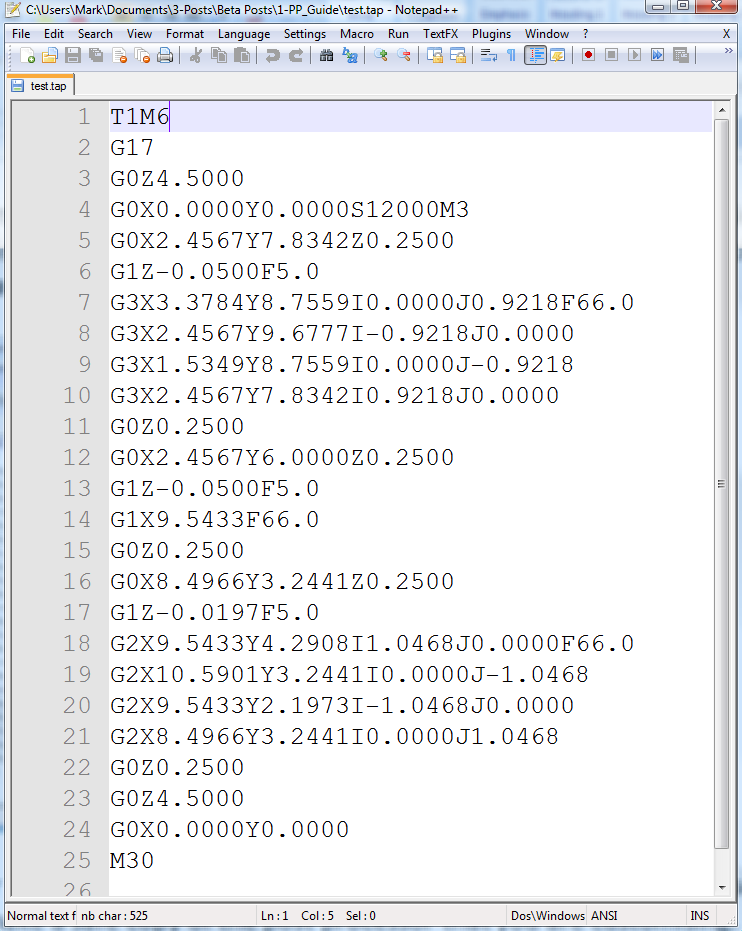

Was macht ein Postprozessor?

Was macht ein Postprozessor?

Der Postprozessor ist der Abschnitt eines Programms, der die XYZ-Koordinaten für die Werkzeugbewegungen in ein Format umwandelt, das für einen bestimmten Router oder Fräswerkzeug geeignet ist. Dieses Dokument beschreibt im Detail, wie Sie die Konfigurationsdateien erstellen und bearbeiten, die die Ausgabe des Programms auf eine bestimmte Maschinensteuerung anpassen.

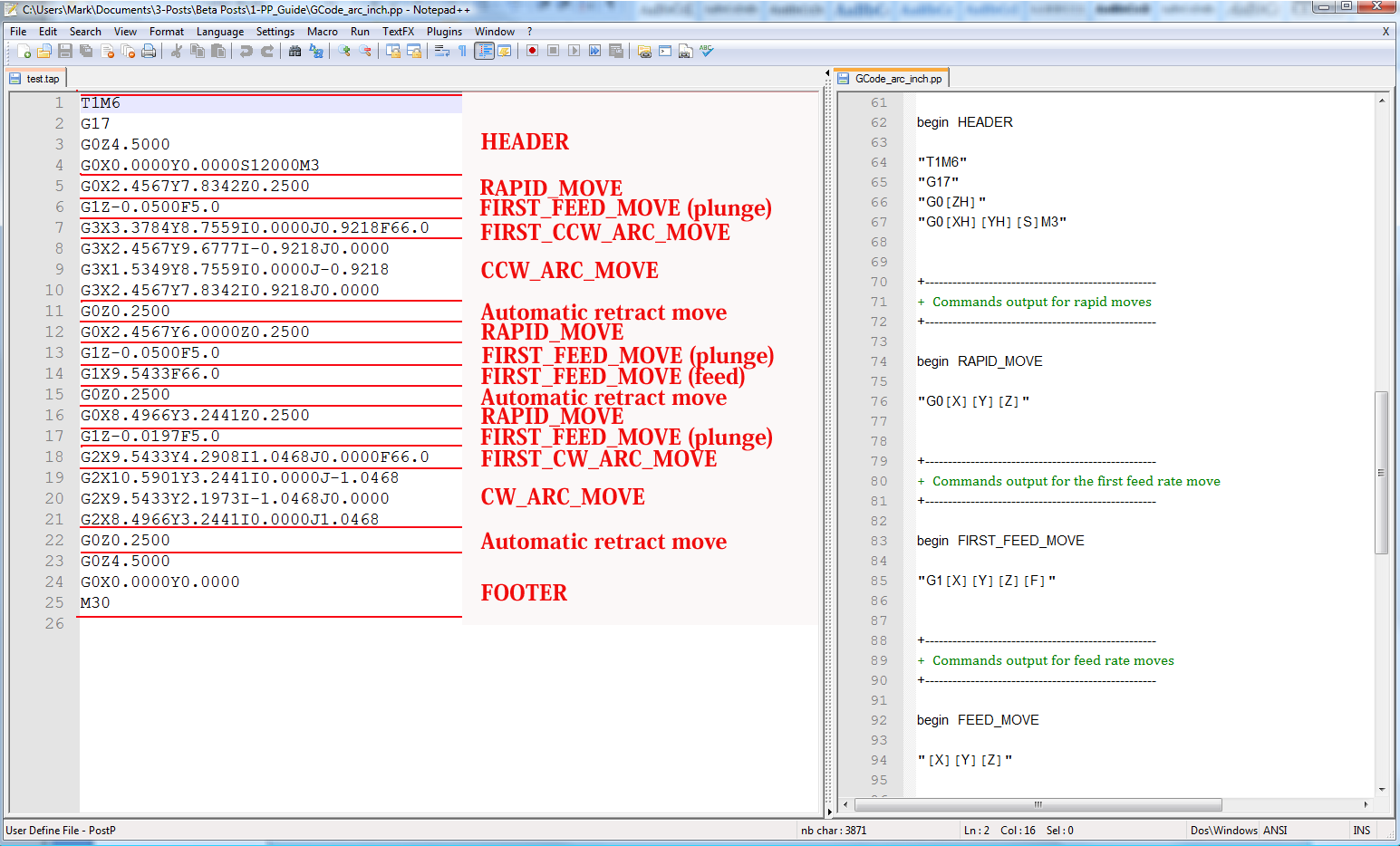

Im Folgenden finden Sie Abschnitte eines typischen Programms, das sowohl in G-Code als auch in HPGL verarbeitet wurde.

Ausgabe in G-Code

T1 M6

G17

G0 Z4.5000

G0 X0.0000 Y0.0000 S12000 M3

G0 X2.4567 Y7.8342 Z0.2500

G1 Z-0.0500 F5.0

G3 X3.3784 Y8.7559 I0.0000 J0.9218 F66.0

G3 X2.4567 Y9.6777 I-0.9218 J0.0000

G3 X1.5349 Y8.7559 I0.0000 J-0.9218

Ausgabe in HPGL

IN;PA;

PU2496,7960;

PD2496,7960;

AA2496,8896,90.000

AA2496,8896,90.000

AA2496,8896,90.000

AA2496,8896,90.000

PU2496,7960;

PU2496,6096;

Hersteller von Maschinensteuerungen passen das für bestimmte Maschinen erforderliche Dateiformat oft an, um die Steuerung auf die individuellen Eigenschaften der jeweiligen Maschine zu optimieren.

Der Vectric-Postprozessor verwendet einfache textbasierte Konfigurationsdateien, mit denen die Benutzer eine Konfigurationsdatei genau zuschneiden können, sollten sie dies wünschen.

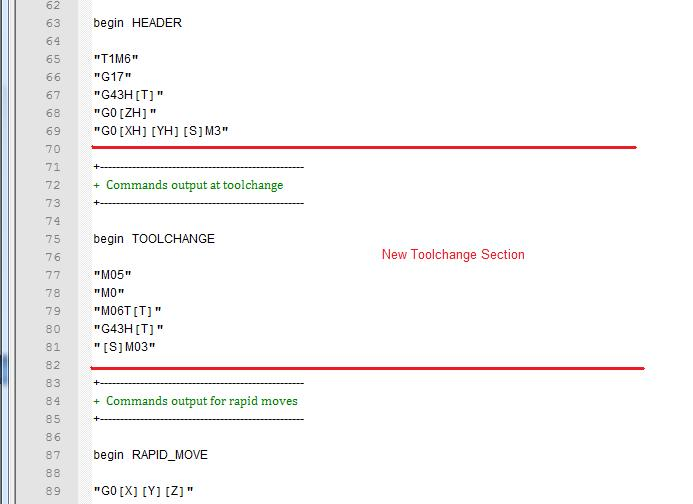

Postprozessor-Abschnitte

Postprozessor-Abschnitte

Die Vectric-Postprozessoren sind für größere Klarheit in Abschnitte untergliedert. Schreiben Sie Ihre Postprozessoren auf eine ähnliche Weise, um Debugging zu vermeiden.

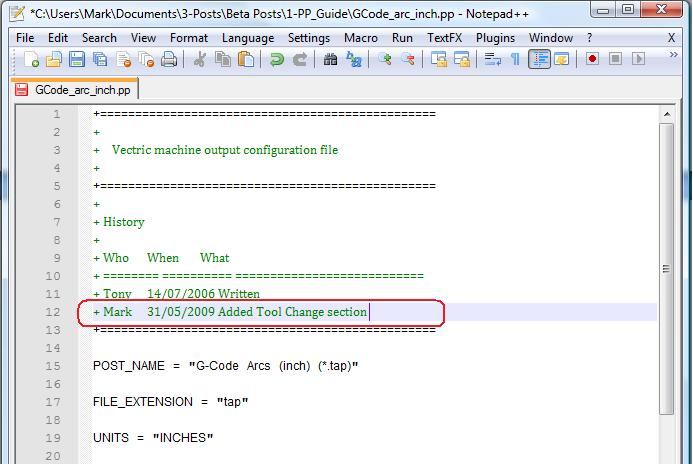

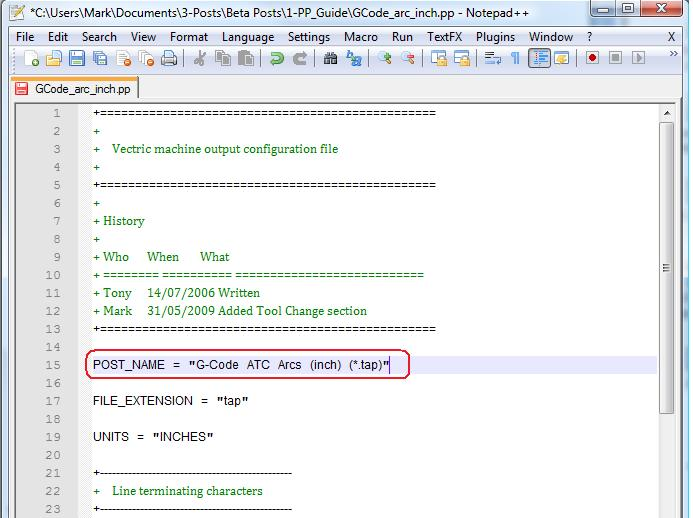

Dateikommentare

Dateikommentare

Ein Abschnitt, in dem Sie den Postprozessor beschreiben und alle Änderungen am Postprozessor aufzeichnen können. Jede Zeile ist ein Kommentar und beginnt mit einem „+“-Zeichen oder einem „|“. Charakter.

+ History

+ Who When What

+ ======== ========== ===========================

+ Tony 14/07/2006 Written

+ Mark 26/08/2008 Combined ATC commands, stop spindle on TC

+================================================

Globale Dateianweisungen

Globale Dateianweisungen

Anweisungen sind Einheiten, die entweder nur einmalig verwendet werden oder in der gesamten Datei statische Werte haben. Schreiben Sie die Namen der Anweisungen zur Verdeutlichung in Großbuchstaben.

Anweisung | Ergebnis |

| Der Name, der in der Liste der Postprozessoren angezeigt wird |

| Die Erweiterung für diese Datei |

| Die Einheiten, die diese Datei ausgibt (INCHES oder MM) |

| Der Hersteller des Fräswerkzeugs hat einen Treiber bereitgestellt (im Normalfall einen Druckertreiber), der die NC-Dateiausgabe direkt akzeptieren kann (Ein Beispiel finden Sie unter Generisches HPCL_Arcs.pp) |

| Gibt an, dass Eintauchbewegungen auf die Eintauchhöhe (Z2) (im Formular Materialeinrichtung festgelegt) schnelle Bewegungen sind |

| Die Steuersoftware verwendet eine Dokumentschnittstelle, die NC-Dateiausgaben direkt akzeptieren kann. |

| Die Bewegungen auf der Y-Achse werden um einen Zylinder mit dem angegebenen Durchmesser gewickelt. Die "Y"-Werte werden als "A" ausgegeben. |

| Die Bewegungen auf der X-Achse werden um einen Zylinder mit dem angegebenen Durchmesser gewickelt. Die "X"-Werte werden als "B" ausgegeben. |

| Die Spindeldrehzahl für diese Maschine wird als Bereich von Ganzzahlen zwischen 1 und 15 ausgegeben, welche für die tatsächliche Spindeldrehzahl in U/min steht (im genannten Beispiel zwischen 4500 und 15.000 U/min). Ein Beispiel finden Sie unter: Roland_MDX-40_mm.pp |

| Über diesen Befehl können Sie eine Zeichenausgabe innerhalb der Variable (zum Beispiel Die Zeichen werden paarweise eingegeben, Original – Ersetzt. Beispielsweise verwendet die MACH 3-Steuerungssoftware Klammern als Kommentartrennzeichen und lässt keine verschachtelten Kommentare zu. Die meisten Werkzeuge in der Vectric-Werkzeugdatenbank haben im Abschnitt „Name“ Klammern; Würden diese Namen ausgegeben, würde dies zu einem Fehler innerhalb von Mach3 führen. Der Befehl |

| Rotierend: Aktiviert/deaktiviert die Ausgabe der Vorschubgeschwindigkeit F im Inverse-Time-Feed-Modus. In diesem Modus wird von uns erwartet, dass wir einen Zug in einer Zeit dividiert durch die F-Minutenzahl abschließen. Drehen: Aktiviert / Deaktiviert die Ausgabe der Vorschubgeschwindigkeit F im Vorschubmodus mit inverser Verzögerung. In diesem Modus sollen wir die Bewegungen nacheinander ausführen, getrennt durch die Anzahl F in Minuten. |

| Gibt an, dass dieser Postprozessor Laser-Werkzeugpfade unterstützt (bei installiertem Lasermodul). |

| Optionaler minimaler Bogenradius. Bögen, deren Radien diesen Wert unterschreiten, werden durch eine einzelne gerade Bewegung ersetzt. |

| Optionaler maximaler Bogenradius. Bögen, deren Radien diesen Wert überschreiten, werden durch Polygone ersetzt. |

POST_BASE | Eine nicht mehr unterstützte Weise, den Inhalt eines anderen Postprozessors zu erben. Weitere Informationen finden Sie auf der Seite POST_BASE-Migration. |

Bandtrennungs-Support

Bandtrennungs-Support

In diesem Abschnitt wird beschrieben, auf welche Weise eine lange Werkzeugpfad-Ausgabe getrennt wird:

TAPE_SPLITTING=MAX_NUM_LINES LINE_TOL "FILENAME_FORMAT" START_INDEX INDEX_ON_FIRST_FILE

Beispielsweise würde ein Befehl:

TAPE_SPLITTING=1000 100 "%s_%d.tap" 1 "YES"

dazu führen, dass ...

Die Ausgabe in mehrere Dateien mit maximal 1000 Zeilen (+ die erforderliche Anzahl Zeilen in der Fußzeile des Postprozessors) aufgeteilt wird. Wenn nach Zeile 900 (1000-100) eine Abhebebewegung vorgesehen ist, wird die Datei bei dieser Bewegung geteilt. Wenn die Datei mit „toolpath“ benannt ist, werden die aufgeteilten Dateien toolpath_1.tap, toolpath_2.tap usw. benannt. Die erste Werkzeugpfad-Ausgabe lautet „toolpath_1.tap“. Keine Datei wird mit „toolpath“ ohne Index benannt (durch INDEX_ON_FIRST_FILE=YES), wenn die Datei nicht kürzer als 1000 Zeilen war. In diesem Fall wird die Datei nicht aufgeteilt.

Hinweis

Bei einigen Steuerungen, für die NC-Dateien aufgeteilt werden müssen, ist auch die Zeichenanzahl für den Dateinamen begrenzt. Für sie muss die Datei beispielsweise gemäß dem MSDOS-Format 8.3 benannt werden. Dies sollte bei der Benennung der Ausgabedatei beachtet werden.

Zeilentrenner

Zeilentrenner

LINE_ENDING="[13][12]"

Dezimalwerte der Zeichen, die den einzelnen Zeilen der Postprozessor-Datei angehängt werden. Üblicherweise werden für alle Steuerungen, die Textdateien im Windows- oder MSDOS-Format lesen können, [13][10] (Zeilenumbruch, Zeilenvorschub) verwendet.

Blocknummerierung

Blocknummerierung

Wenn Sie der Ausgabedatei Zeilennummern hinzufügen möchten, wird die aktuelle Zeilennummer mit der Variable [N] hinzugefügt. Das Verhalten dieser Zeilennummer-Variablen wird durch die folgenden Variablen gesteuert:

Anweisung | Ergebnis |

| Startwert der Zeilennummerierung |

| Inkrementwert zwischen den Zeilennummern |

| Die maximal auszugebende Zeilennummer, bevor wieder zum Wert Die größte ausgegebene Zeilennummer, bevor die Zählung mit dem Wert {code:LINE_NUMBER_START} erneut beginnt. |

Variablen

Variablen

Name der Variablen | Ausgabe verwendet | Wert | Beispieldatei |

|

| Aktuelle Vorschubgeschwindigkeit. | Mach2_3_ATC_Arcs_inch.pp |

|

| Aktuelle Schnitt-Vorschubgeschwindigkeit. | CNCShark-USB_Arcs_inch.pp |

|

| Aktuelle Eintauchgeschwindigkeit. | CNCShark-USB_Arcs_inch.pp |

|

| Aktuelle Spindeldrehzahl in U/min. | GCode_arc_inch.pp |

|

| Aktuelle Leistungseinstellung für Strahlwerkzeuge (z. B. Laser) | grbl_mm.pp |

|

| Aktuelle Werkzeugnummer. | Mach2_3_ATC_Arcs_inch.pp |

|

| Vorherige Werkzeugnummer. | NC-Easy.pp |

|

| Zeilennummer. | Mach2_3_ATC_Arcs_inch.pp |

|

| Name des aktuellen Werkzeugs. | MaxNC_inch.pp |

|

| Text aus dem Notizfeld in ToolDB für das aktuelle Werkzeug | Busellato_Jet3006_arc_inch.pp |

|

| Name des aktuellen Werkzeugpfads. | Viccam_ATC_Arcs_inch.pp |

|

| Dateiname (durch "Werkzeugpfad(e) speichern ..." erstellt) | ez-Router_inch.pp |

|

| Ordner, in dem die Werkzeugpfaddatei gespeichert wurde. | Woodp_arc_mm.pp |

|

| Werkzeugpfad-Erweiterung. | TekcelE_Arc_ATC_3D.pp |

|

| Pfadname des Werkzeugpfadordners. | WinPC-NC_ATC_Arcs_mm.pp |

|

| Aktuelle Koordinate der Werkzeugposition auf der X-Achse. | GCode_arc_inch.pp |

|

| Aktuelle Koordinate der Werkzeugposition auf der Y-Achse. | GCode_arc_inch.pp |

|

| Aktuelle Koordinate der Werkzeugposition auf der Z-Achse. | GCode_arc_inch.pp |

|

| Aktuelle Koordinate der Werkzeugposition auf der A-Achse. | |

|

| Bogenmittelpunkt auf der X-Achse (im Verhältnis zu letzten X/Y-Position). | Mach2_3_ATC_Arcs_inch.pp |

|

| Bogenmittelpunkt auf der Y-Achse (im Verhältnis zu letzten X/Y-Position). | Mach2_3_ATC_Arcs_inch.pp |

|

| Bogenmittelpunkt auf der X-Achse (absolute Koordinaten). | Isel_arc_mm.pp |

|

| Bogenmittelpunkt auf der Y-Achse (absolute Koordinaten). | Isel_arc_mm.pp |

|

| Startposition eines Bogens auf der X-Achse. | TextOutput_Arcs_mm.pp |

|

| Startposition eines Bogens auf der Y-Achse. | TextOutput_Arcs_mm.pp |

|

| Scheitelpunkt eines Bogens auf der X-Achse (absolute Koordinaten). | TextOutput_Arcs_mm.pp |

|

| Scheitelpunkt eines Bogens auf der Y-Achse (absolute Koordinaten). | TextOutput_Arcs_mm.pp |

|

| Scheitelpunkt eines Bogens auf der X-Achse (inkrementelle Koordinaten). | TextOutput_Arcs_mm.pp |

|

| Scheitelpunkt eines Bogens auf der Y-Achse (inkrementelle Koordinaten). | TextOutput_Arcs_mm.pp |

|

| Der Radius eines Bogens. | Bosch_ATC_Arcs_mm.pp |

|

| Der Winkel eines Bogens. | Generisches HPGL_Arcs.pp |

|

| Ruheposition des Werkzeugs auf der X-Achse. | CAMTech_CMC3_mm.pp |

|

| Ruheposition des Werkzeugs auf der Y-Achse. | CAMTech_CMC3_mm.pp |

|

| Ruheposition des Werkzeugs auf der Z-Achse. | CAMTech_CMC3_mm.pp |

|

| Sicherheitsabstand Z / Abstand für schnelle Bewegung. | EMC2 Bögen (Zoll) (*.ngc) |

|

| Durchmesser des Zylinders, um diese Achse gewickelt wird. | Mach2_3_WrapY2A_ATC_Arcs_mm.pp |

|

| Länge des Materials auf der X-Achse. | Mach2_3_ATC_Arcs_inch.pp |

|

| Länge des Materials auf der Y-Achse. | Mach2_3_ATC_Arcs_inch.pp |

|

| Länge des Materials auf der Z-Achse. | Mach2_3_ATC_Arcs_inch.pp |

|

| Mindestwert des Materials auf der X-Achse. | MaxNC_inch.pp |

|

| Mindestwert des Materials auf der Y-Achse. | MaxNC_inch.pp |

|

| Mindestwert des Materials auf der Z-Achse. | MaxNC_inch.pp |

|