User Guide

- 01. Panoramica dell'interfaccia

- 02. Introduzione - Introduzione

- 03. Introduzione - Il flusso di lavoro CNC

- 04. Introduzione - Configurazione una tantum

- 05. Introduzione - Progetto di esempio

- 06. Intermedio - Progettazione e gestione 2D

- 07. Intermedio - Progettazione e gestione 3D

- Creazione di un lavoro nel Rotary

- 09. Intermedio - Modellazione rotativa semplice utilizzando percorsi utensile 2D

- 10. Avanzato - Lavorazione rotativa e avvolgimento

- 11. Avanzate - Importazione di modelli esterni in un progetto Rotary

- 14. Avanzate - File di percorso utensile 3D importati

- 15. Avanzato - Modifica post-processore

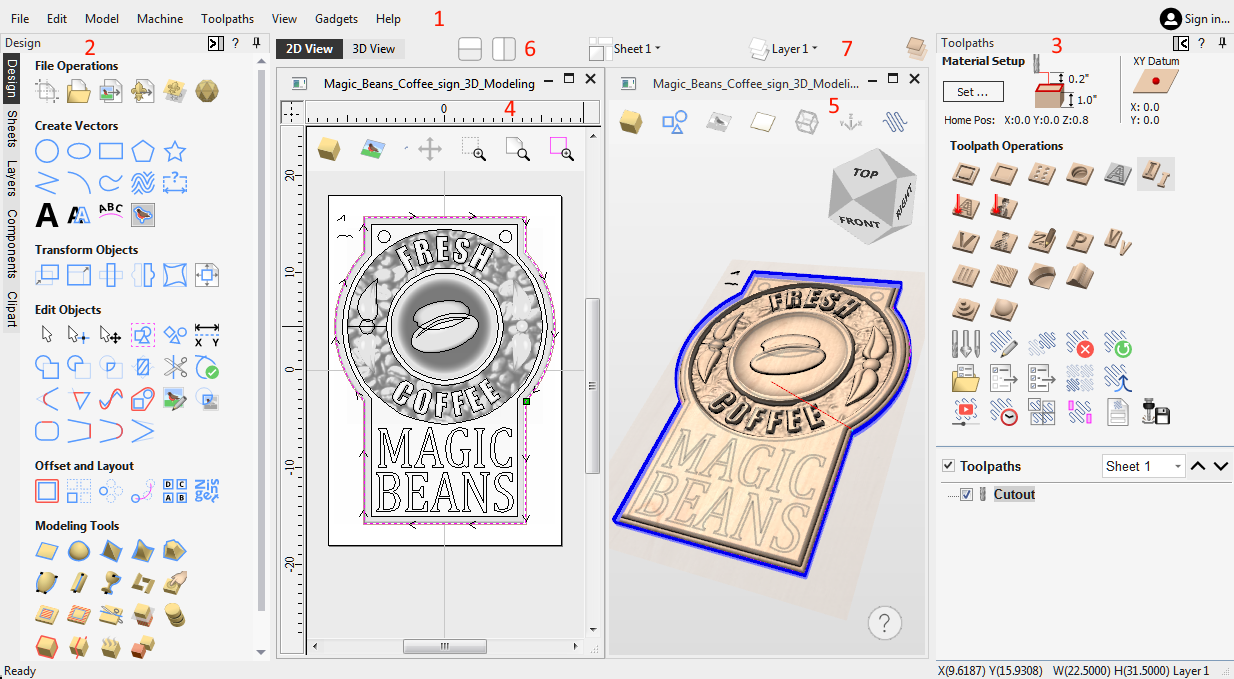

01. Panoramica dell'interfaccia

- La barra del menu principale (i menu a discesa) nella parte superiore dello schermo (File, Modifica, Modello, Macchina, Percorsi utensile, Visualizza, Gadget, Guida) fornisce l'accesso alla maggior parte dei comandi disponibili nel software, raggruppati per funzione. Fare clic su una qualsiasi delle scelte per visualizzare un elenco a discesa dei comandi disponibili.

- Il pannello di progettazione si trova sul lato sinistro dello schermo. Qui è dove è possibile accedere alle schede di progettazione e alle icone all'interno delle schede per creare un progetto.

- La scheda Percorso utensile si trova sul lato destro dello schermo. La sezione superiore della scheda percorsi utensile ospita tutte le icone per creare, modificare e visualizzare in anteprima i percorsi utensile. La metà inferiore mostra i percorsi utensile che hai già creato.

- La finestra Progettazione 2D è il luogo in cui il progetto viene disegnato, modificato e selezionato pronto per la lavorazione. I disegni possono essere importati o creati direttamente nel software. Occupa la stessa area della vista 3D e la visualizzazione può essere commutata tra le due utilizzando F2 e F3 o le schede nella parte superiore della finestra.

- La vista 3D è il luogo in cui vengono visualizzati il modello composito, i percorsi utensile e l'anteprima del percorso utensile e può anche essere utilizzata per creare vettori e modelli 3D e modificarli entrambi.

- Se desideri vedere le viste 2D e 3D contemporaneamente, o desideri spostare l'attenzione sulla scheda Percorsi utensile in una fase successiva del processo di progettazione, puoi utilizzare i pulsanti di layout dell'interfaccia (accessibili nella sezione Controllo vista 2D nella finestra Disegno Tab) per alternare tra i diversi layout dell'interfaccia preimpostati.

- Qui è possibile accedere ai menu a discesa rapida per modificare il livello corrente di livello, foglio o componente su cui stai lavorando.

Gestire l'interfaccia

Gestire l'interfaccia

Le pagine degli strumenti hanno un comportamento Nascondi/Mostra automatico che consente loro di chiudersi automaticamente quando non vengono utilizzate, massimizzando così l'area dello schermo di lavoro.

Il software include due layout predefiniti, uno per la progettazione e uno per la lavorazione, che possono impostare automaticamente e comodamente il comportamento di nascondimento automatico appropriato per ciascuna pagina degli strumenti. I pulsanti di attivazione/disattivazione del layout su ciascuna pagina degli strumenti ti consentono di cambiare l'interfaccia mentre la tua attenzione si sposta naturalmente dalla fase di progettazione alla fase di percorso utensile del tuo progetto.

Accesso alle schede nascoste automaticamente

Accesso alle schede nascoste automaticamente

Se una pagina degli strumenti è nascosta automaticamente (perché è attualmente sbloccata, vedi Bloccare e sbloccare le pagine degli strumenti, di seguito), verrà visualizzata solo come scheda sul lato dello schermo. Sposta il mouse su queste schede per visualizzare temporaneamente la pagina. Una volta selezionato uno strumento dalla pagina, si nasconderà di nuovo automaticamente.

Bloccare e sbloccare le pagine degli strumenti

Bloccare e sbloccare le pagine degli strumenti

Il comportamento di nascondimento automatico di ciascuna pagina degli strumenti può essere controllato utilizzando le icone puntina in alto a destra nell'area del titolo di ciascuna pagina.

Layout predefinito per progettazione e percorsi utensile

Layout predefinito per progettazione e percorsi utensile

VCarve Pro ha due layout di pagina degli strumenti predefiniti progettati per assistere il consueto flusso di lavoro di progettazione, seguito dalla creazione del percorso utensile.

In tutte e tre le schede degli strumenti sono presenti i pulsanti "Cambia layout". Nelle schede Disegno e Modellazione, questi pulsanti sposteranno l'attenzione dell'interfaccia sulle attività del percorso utensile "bloccando" la scheda degli strumenti Percorsi utensile e "sbloccando" le schede degli strumenti di Disegno e Modellazione. Nella scheda percorsi utensile, il pulsante inverte il layout, sbloccando la pagina dei percorsi utensile e bloccando le pagine Disegno e Modellazione. Puoi alternare tra queste due modalità utilizzando i tasti di scelta rapida F11 e F12 .

Guida ?

Guida ?

In tutte le forme è un ? Icona che ti porterà alla pagina dei Contenuti della Guida appropriata per coprire in dettaglio il modulo dello strumento in cui ti trovi.

Suggerimenti della guida per la vista 3D

Suggerimenti della guida per la vista 3D

I suggerimenti della Guida terranno traccia dello strumento o dell'azione corrente e offriranno un rapido accesso alla documentazione della Guida pertinente o ai suggerimenti sullo strumento corrente.

02. Introduzione - Introduzione

Iniziare

Benvenuti nella vivace comunità Vectric! Hai fatto un'ottima scelta per ottenere il massimo dalla tua macchina CNC utilizzando il software Vectric. Questa breve guida dovrebbe aiutarti a far sì che la tua macchina CNC tagli correttamente in meno di un'ora. Lungo il percorso evidenzieremo i concetti e gli strumenti chiave nel nostro Manuale di riferimento completo. Questi link ti aiuteranno a rivedere ogni passaggio in modo più dettagliato e a iniziare a sviluppare le tue competenze.

Panoramica

Nella prima sezione di questa guida descriveremo i principi fondamentali della creazione di percorsi utensile CNC tramite il software Vectric. Tutti i progetti CNC seguono un flusso di lavoro simile e il nostro software è progettato per riflettere questi passaggi in modo naturale e intuitivo.

Successivamente completeremo la configurazione una tantum per ottenere la licenza del tuo prodotto e darti accesso al portale online di Vectric, V&Co, che utilizzeremo per configurare automaticamente il software per la tua specifica macchina CNC.

Nella sezione finale esamineremo un progetto CNC semplice ma completo dall'inizio alla fine, passo dopo passo. Alla fine del progetto dovresti essere sicuro che la tua macchina CNC sia configurata correttamente e che puoi tagliare disegni vettoriali usando una semplice strategia di percorso utensile del profilo.

03. Introduzione - Il flusso di lavoro CNC

Il flusso di lavoro Vectric

Il Progetto Esempio ti guiderà attraverso tutte le fasi di creazione, toolpathing e taglio di un semplice disegno lineare. La maggior parte dei progetti CNC condivide molti concetti e fasi comuni, quindi prima di completare il nostro progetto pratico, esaminiamolo.

La struttura di un lavoro Vectric

Tutte le informazioni necessarie per descrivere un singolo progetto CNC sono contenute in un documento Vectric Job (quando vengono salvati hanno i suffissi di file *.crv o *.crv3d). Un nuovo job inizia sempre definendo l'area di un foglio di materiale fisico che intendi tagliare con la tua macchina CNC.

La maggior parte dei lavori solitamente coinvolge solo un foglio di materiale, ma progetti più complicati possono comprendere più materiali. Non preoccuparti, il foglio di materiale primario del tuo lavoro può essere aggiornato o nuovi fogli di materiale possono essere aggiunti al tuo lavoro in seguito, man mano che il tuo progetto si sviluppa.

I disegni e le immagini utilizzati per lavorare su un foglio di materiale possono essere creati su livelli per aiutare a gestire progetti più complicati. Allo stesso modo, anche i componenti del modello 3D possono essere organizzati su livelli. Di default, c'è sempre almeno un livello e un layer per ogni foglio in un nuovo lavoro. Puoi aggiungere più layer e livelli per aiutare a organizzare progetti più complicati.

Una volta creata la scheda materiale nel modulo Impostazione lavoro, il software mostrerà una vista 2D e 3D dello spazio di progettazione (che corrisponde alle dimensioni della scheda materiale corrente), ciascuna in una propria finestra.

Sopra le finestre di visualizzazione c'è la barra degli strumenti principale che ti consente di navigare nella struttura del tuo lavoro CNC e vedere cosa viene attualmente visualizzato nelle finestre di visualizzazione sottostanti. Ti mostra il foglio dei materiali, il livello di progettazione e il livello del modello 3D su cui stai attualmente lavorando (indicato come "attivo").

Ciò che vedi nelle viste di progettazione 2D e 3D sottostanti rifletterà queste impostazioni correnti e tutte le nuove forme, componenti o percorsi utensile saranno creati nelle posizioni attive indicate. Puoi anche cambiare il foglio attivo, il layer attivo o il livello attivo in qualsiasi momento direttamente da questi controlli.

I progetti più avanzati possono anche rappresentare entrambi i lati di un foglio di materiale. Per un progetto a due lati, un controllo aggiuntivo sopra le viste mostra quale lato del foglio è attualmente attivo. È possibile visualizzare i disegni, i modelli e i percorsi utensile associati alla superficie superiore e inferiore di ogni foglio di materiale e scambiare il lato attivo del foglio in modo coerente con gli altri controlli.

Inizialmente il lavoro sarà vuoto e quindi anche le viste saranno vuote, ma col tempo le finestre di visualizzazione di Vectric mostreranno tutti i disegni e le immagini a strati, i componenti del modello 3D e i percorsi utensile per il foglio di materiale attualmente attivo.

Le posizioni attive al momento sono le stesse sia per la vista 2D che per quella 3D, ovvero la creazione di una forma vettoriale la posizionerà sullo stesso foglio attivo e sullo stesso livello attivo, indipendentemente dal fatto che venga utilizzata la vista 2D o 3D.

Tuttavia, puoi alternare la visibilità dei tipi di oggetto in ogni vista in modo indipendente utilizzando la barra degli strumenti degli elementi visibili nella parte superiore di ogni vista. Ciò è utile per concentrarti su diverse aree del tuo lavoro in ogni fase della creazione del tuo progetto CNC.

Molti degli strumenti del software possono essere utilizzati direttamente nella vista 2D o 3D.

In V12 alcuni strumenti non sono ancora stati estesi per consentire la piena interazione in 3D: si tratta di una transizione in corso. In caso di dubbi, prova a fare clic

Importa, disegna o traccia un'opera d'arte

Le immagini al computer sono spesso rappresentate come una griglia di quadrati colorati: queste immagini sono chiamate bitmap e i quadrati colorati che le costituiscono sono chiamati pixel. Fatta eccezione per alcuni casi molto specifici, questa rappresentazione non è *direttamente* utile per la creazione di percorsi utensile. I disegni al computer (da applicazioni CAD o di illustrazione) sono molto diversi e sono invece costruiti da linee e curve definite matematicamente.

Questo tipo di rappresentazione è definito come grafica vettoriale o di contorno. Il software Vectric può utilizzare sia bitmap che grafica vettoriale, ma la maggior parte dei tipi di percorso utensile può essere creata solo da disegni vettoriali. Bitmap adatte con regioni in grassetto di colore simile (ad esempio loghi, fumetti, icone o cartelli) possono, tuttavia, essere utilizzate per creare vettori da cui possono essere generati molti tipi di percorso utensile: questo processo è chiamato tracciamento bitmap.

Alcuni tipi di file di grafica esterna contengono solo bitmap (ad esempio BMP, PNG, JPG), alcuni contengono solo vettori, ma molti possono contenere entrambi (ad esempio PDF, SVG, DWG/DXF).

Utilizzare l'illustrazione del design per creare percorsi utensile

Utilizziamo l'illustrazione vettoriale per definire le forme che vogliamo tagliare. È importante sottolineare che il percorso utensile (gli effettivi movimenti di taglio che la macchina deve compiere per lasciare la forma desiderata) è raramente, se non mai, una conversione diretta dell'illustrazione originale. Il percorso utensile deve essere creato tenendo conto di una complessa interazione tra il materiale, le capacità della macchina CNC e la forma dell'utensile da taglio.

"La scultura, di per sé, è la cosa più semplice del mondo. Tutto quello che devi fare è prendere un grosso pezzo di marmo, un martello e uno scalpello, decidere cosa stai per creare e scheggiare via tutto il marmo che non vuoi." - Parigi Gaulois, 1879.

I percorsi utensile sono quindi generati da artwork vettoriali di origine, ma una volta creati sono quasi completamente indipendenti dall'artwork che li ha creati. Spostare, modificare o persino eliminare l'artwork di origine utilizzato per generare un percorso utensile non influirà sul percorso utensile, che deve essere ricalcolato attivamente per riflettere eventuali modifiche.

Si tratta di un principio di progettazione Vectric attentamente ponderato: anche se ti potrebbe essere segnalato che è stata apportata una modifica significativa al tuo lavoro, i tuoi percorsi utensile non cambieranno mai automaticamente "alle tue spalle"!

Detto questo, i percorsi utensile mantengono un utile riferimento all'opera d'arte che li ha creati. Se scegli di modificare un percorso utensile, proverà a individuare la sua opera d'arte sorgente originale e a selezionarla di nuovo. A questo punto puoi semplicemente ricalcolarla per riflettere qualsiasi modifica apportata a quell'opera d'arte sorgente, ma puoi anche scegliere di selezionare un'opera d'arte aggiuntiva o completamente diversa.

Anteprima

Come abbiamo visto, il movimento effettivo della macchina CNC (il percorso utensile) necessario per tagliare una forma può essere complesso e difficile da interpretare.

Fortunatamente il tuo software fornisce un'anteprima estremamente accurata di qualsiasi percorso utensile che crei simulandolo in un blocco di materiale virtuale. Nel Progetto di esempio useremo l'anteprima del percorso utensile per verificare che i percorsi utensile producano le forme che vogliamo (e possiamo facilmente correggerle se non lo sono)!

Questa anteprima simulata è una fase estremamente utile che garantisce di ridurre al minimo errori costosi nel mondo reale (tutti ne commettiamo di tanto in tanto), ma consente anche di controllare la finitura superficiale che ci si può aspettare da diverse strategie in diverse condizioni.

L'anteprima del percorso utensile utilizza esattamente gli stessi dati che verranno inviati alla tua macchina CNC. Puoi essere certo che qualsiasi problema di taglio e finitura superficiale che si verifica sulla macchina ma che è non visibile nell'anteprima del percorso utensile è quasi sempre causato da un problema fisico con la configurazione della macchina o con gli utensili, il che rende molto più rapido trovarli e risolverli!

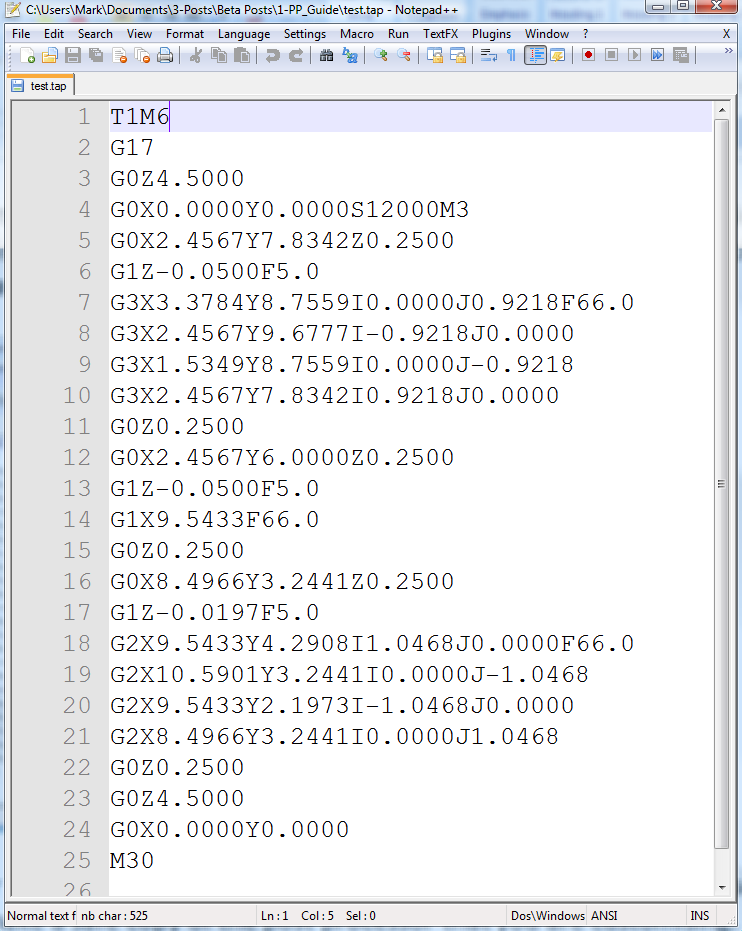

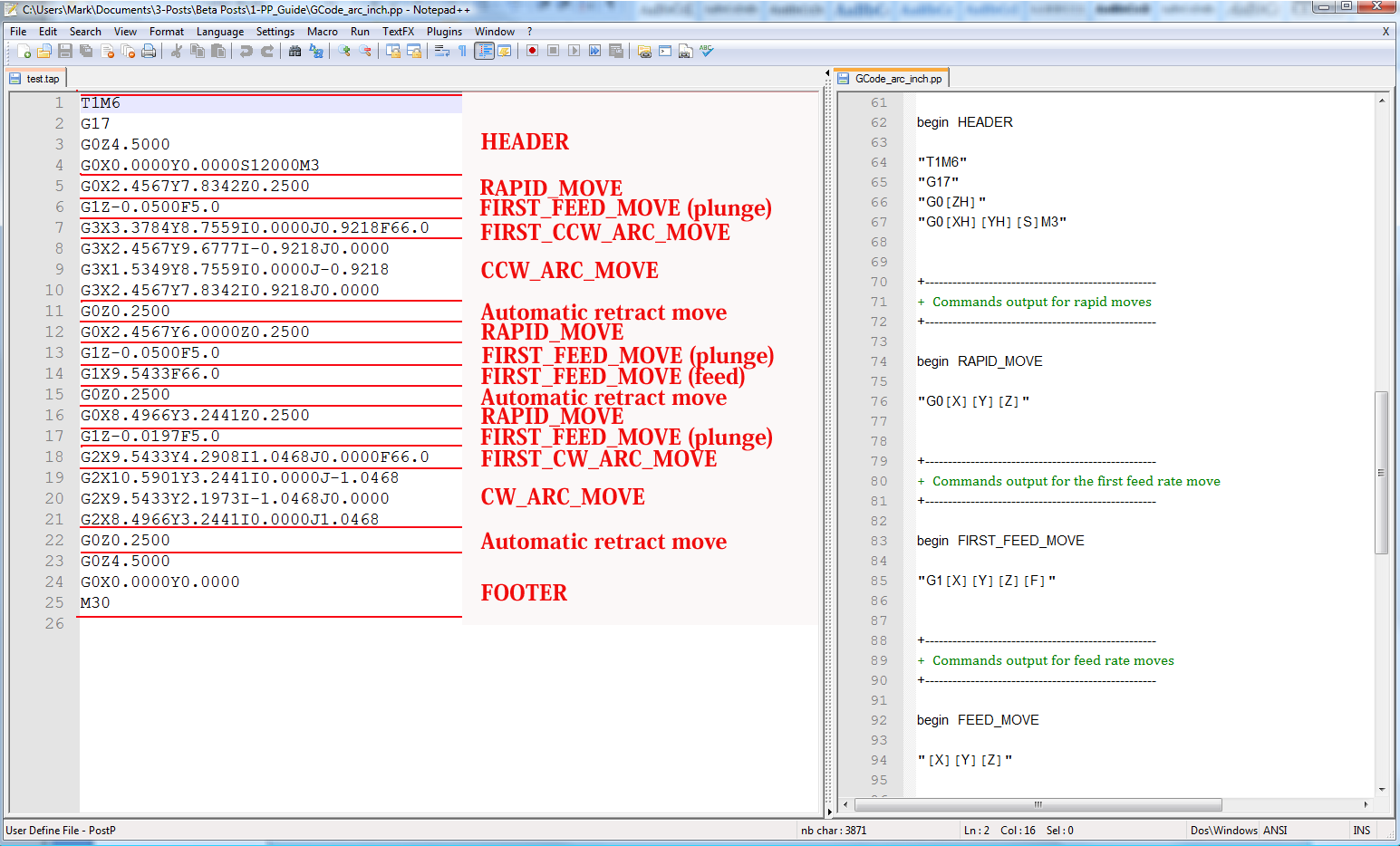

Esportazione del percorso utensile

Ora saremo pronti a esportare il percorso utensile, nel formato corretto, pronto per essere caricato nel controller della nostra macchina CNC. Il salvataggio del percorso utensile utilizzerà un post-processore specifico per la tua macchina CNC. Tradurrà i movimenti contenuti nel percorso utensile in un file di percorso utensile nel formato specifico richiesto dal controller della tua macchina CNC per essere caricato ed eseguito.

04. Introduzione - Configurazione una tantum

Configurazione una tantum

Prima di iniziare, tuttavia, dobbiamo completare un paio di passaggi una tantum per assicurarci che il software appena installato sia configurato correttamente. Inizieremo mostrandoti come accedere al portale online di Vectric, V&Co. Qui potrai scaricare molti altri tutorial e progetti, pacchetti clipart e aggiornamenti software. È anche il posto in cui troverai il tuo codice di licenza prodotto personale e potrai tornarci in qualsiasi momento se dovessi aver bisogno di recuperare queste informazioni di licenza o utilizzare di nuovo l'installatore principale del prodotto per qualsiasi motivo in futuro. Utilizzeremo anche V&Co per accedere al nostro database di macchine online. Possiamo usarlo per configurare automaticamente il tuo software per la marca e il modello della tua macchina CNC. La licenza e la configurazione del tuo software in genere devono essere completate solo una volta e se sei online possono essere completate entrambe quasi completamente automaticamente con pochi clic.

Gestione delle licenze e il tuo account V&Co

È importante che il tuo investimento nel nostro software CNC di alta qualità sia protetto e che Vectric possa continuare a creare software eccellenti in futuro: avrai, pertanto, una licenza personale unica per il software che hai acquistato.

Questa licenza è associata al tuo account Vectric V&Co e puoi accedervi in qualsiasi momento tramite Italiano: https://portal.vectric.com. Per accedere al tuo account V&Co dovrai usare l'indirizzo email (che deve essere univoco) e la password che hai registrato con noi quando hai creato il tuo account: tieni questi dettagli al sicuro. Il tuo indirizzo email registrato è il modo in cui possiamo verificare la tua proprietà del software.

Nota importante: puoi reimpostare la tua password in qualsiasi momento utilizzando il tuo account email registrato e il link per la password dimenticata fornito nella pagina di accesso di V&Co. Se hai bisogno di cambiare il tuo indirizzo email registrato, è importante farlo Prima perderai l'accesso a quello a cui è registrato il software. Se non riesci più ad accedere al tuo indirizzo email registrato, dovrai contattarci direttamente a support@vectric.com ma tieni presente che ora dovrai essere in grado di fornire una prova indipendente e alternativa della tua identità e del tuo acquisto.

Nel tuo account V&Co c'è un codice digitale univoco per ogni software Vectric che hai acquistato. Quando esegui per la prima volta il nostro software sul tuo laptop o PC ti verrà chiesto di fornire queste informazioni. Se stai installando su un computer online (ad esempio con accesso a Internet illimitato disponibile), puoi completare questo processo quasi completamente in automatico: questo è il metodo più rapido e semplice.

Il software avvierà semplicemente il tuo browser web e ti chiederà di accedere al tuo account del portale. Il software mostrerà quindi la licenza appropriata disponibile per essere collegata. Accetta semplicemente il collegamento e sei pronto per partire!

Una volta completato questo processo dopo l'installazione iniziale, non sarà più necessario farlo di nuovo, a meno che non cambi computer o non sia necessario reinstallare il software. Il software è ora concesso in licenza in modo univoco a te e i tuoi dati saranno sempre visualizzati nell'interfaccia principale, anche quando sei offline o online ma non hai effettuato l'accesso.

Puoi anche accedere al tuo account V&Co dal software in qualsiasi momento quando sei connesso a Internet per abilitare funzionalità e servizi online aggiuntivi, come la tua raccolta di clipart o il database di strumenti online.

Una volta effettuato l'accesso, il software lo indicherà nell'angolo in alto a destra della finestra principale. Si prega di notare che la licenza una tantum del software e l'accesso di routine quando si utilizza il software sono concetti indipendenti. La licenza del prodotto personale non è influenzata dal tuo stato di accesso V&Co.

Abbiamo anche fatto in modo che tu possa completare il processo di licenza software senza avere una connessione Internet attiva. Il processo è meno automatico e i dettagli dei passaggi possono essere trovati qui.

Configurazione della macchina utensile CNC

Il software supporta centinaia di tipi diversi di macchine CNC, quindi la prossima cosa che dovremo fare è configurare il software per la tua marca e modello specifici. La configurazione corretta comprende due elementi: le impostazioni appropriate degli utensili nel database degli utensili per la tua macchina CNC e l'impostazione del file di "traduzione" (il Post-Processor) necessario per creare un file di percorso utensile che il tuo specifico controller della macchina utensile possa comprendere.

Database utensili

La configurazione del software creerà un database utensili predefinito con definizioni utensili che includono velocità di movimento della fresa ("velocità di avanzamento") che *dovrebbero* essere un punto di partenza ragionevole per modificare le voci per i tipi di utensili in tuo possesso, in base alle raccomandazioni del produttore della tua macchina CNC per ogni materiale. Le impostazioni utensili appropriate sono il risultato di una complessa interazione tra forma e design dell'utensile, la natura del materiale che intendi tagliare e la forza e la potenza della tua macchina CNC. Non utilizzare impostazioni predefinite senza prima considerare se sono appropriate per le tue circostanze.

Esamineremo il database degli utensili più in dettaglio nella sezione Creazione del percorso utensile riportata di seguito.

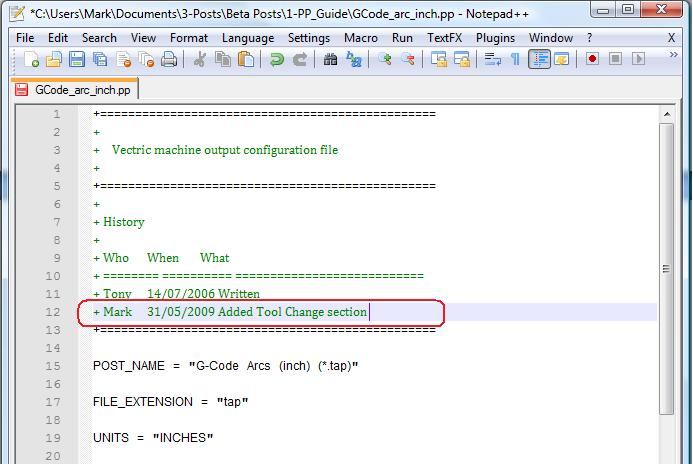

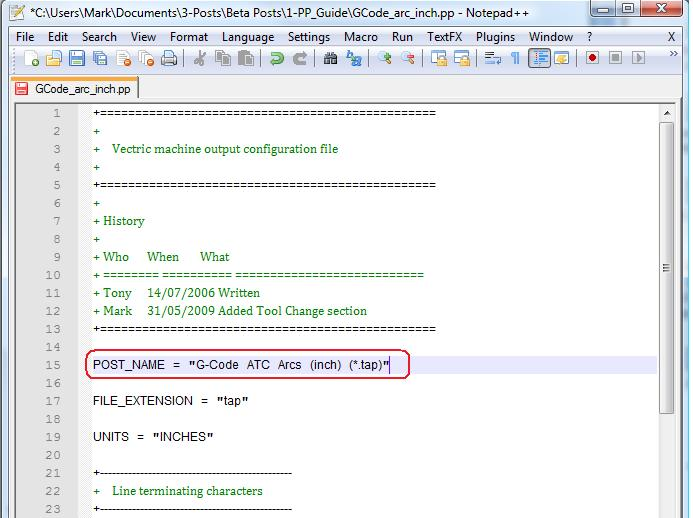

Post Processori

Il tuo software può creare file di percorso utensile per centinaia di diverse macchine CNC e controller. Per ottenere questo risultato, il software crea una rappresentazione interna di un percorso utensile. Solo quando questo percorso utensile viene salvato, viene "tradotto" nel formato specifico richiesto dalla tua macchina CNC.

Le istruzioni di traduzione sono contenute in un file chiamato Post-Processor (perché *elabora* il percorso utensile *dopo* che è stato creato).

I post-processori determinano anche se i movimenti del percorso utensile saranno presentati alla macchina utilizzando unità metriche o imperiali. Questo deve in genere corrispondere alla modalità unità impostata sul controller della macchina CNC (chiedere consiglio al produttore se necessario). Nota, tuttavia, che non importa quali unità siano state utilizzate per creare il percorso utensile originale all'interno del software: qualsiasi conversione richiesta viene applicata automaticamente quando il percorso utensile viene salvato tramite il post-processore.

Impostazione del lavoro - Orientamento dell'asse

Il nostro software è specificamente progettato per macchine CNC a 3 assi (con supporto aggiuntivo per un asse rotante opzionale). Quando guardi la tua macchina CNC, la convenzione normale è che il movimento a sinistra e a destra è controllato dall'asse X, il movimento in avanti e indietro è controllato dall'asse Y e il movimento su e giù è controllato dall'asse Z.

Nel nostro software la larghezza del tuo lavoro sarà solitamente equivalente all'asse X della tua macchina CNC e l'altezza del tuo lavoro all'asse Y.

Tieni presente che alcune macchine sono orientate in modo che gli assi X e Y siano invertiti mentre le guardi: il movimento da sinistra a destra Maggio è controllato dall'asse Y e viceversa.

Utilizza il software di controllo della tua macchina per farla muovere in modo indipendente su ciascun asse, per assicurarti che le tue aspettative siano corrette.

Sebbene insolito, è possibile che alcuni post-processori scambino le coordinate X e Y del percorso utensile Dopo hai creato i tuoi percorsi utensile, modificando di fatto l'orientamento apparente del tuo lavoro, ma questo è consigliato solo agli utenti che hanno fiducia nella configurazione e nell'utilizzo della loro macchina e non è consigliato alla maggior parte degli utenti che potrebbero non essere a conoscenza degli altri problemi che questo può causare. Verifica con il produttore della tua macchina utensile se hai dei dubbi.

Può aiutarti a orientarti in modo che quando ti trovi di fronte alla macchina, quando fai jogging con la macchina per spostarla in una posizione X più alta, si muova da sinistra a destra di fronte a te. Questo può aiutarti a visualizzare come il design del progetto che hai creato nel software si tradurrà nel letto della tua macchina.

05. Introduzione - Progetto di esempio

Taglio di un modello di calibrazione

Per la nostra rapida introduzione, utilizzeremo una strategia di percorso utensile del profilo 2D per incidere un rettangolo, un cerchio e una stella allineati e dimensionati con precisione. Questo modello utilizzerà tutti i passaggi che abbiamo delineato in Il flusso di lavoro CNC. Ci consentirà inoltre di verificare che la macchina CNC funzioni correttamente utilizzando alcune semplici ma importanti caratteristiche del progetto:

- Il rettangolo, il cerchio e la stella non devono apparire deformati o distorti.

- Le dimensioni delle forme scolpite dovrebbero corrispondere esattamente al disegno.

- I punti di allineamento delle 3 forme non dovrebbero mostrare alcuna discrepanza.

- La stella viene ruotata leggermente in senso orario e l'intaglio deve corrispondere all'orientamento originale del disegno senza riflessi inaspettati in X o Y.

Alla fine di questa guida esamineremo questi controlli e suggeriremo alcuni suggerimenti per la risoluzione dei problemi se qualcuno di essi non funziona come dovrebbe.

Materiale, utensileria e bloccaggio

Le dimensioni XY del disegno saranno 100 mm (4"), quindi avrai bisogno di un pezzo di materiale di circa 150 mm (6") quadrati o più grandi.

Lo spessore preciso del materiale non è troppo importante poiché il disegno verrà semplicemente inciso sulla sua superficie a una profondità di 1,5 mm (1/16"). Qualsiasi pezzo di spessore pari o superiore a 3 mm (1/8") andrà quindi bene . L'ideale sarebbe un ritaglio di compensato o pannello MDF.

Per evitare qualsiasi possibilità di collisione con morsetti o di taglio in una vite, il miglior metodo iniziale per tenere fermo un piccolo pezzo di materiale come questo è utilizzare del nastro biadesivo. Funzionerà qualsiasi nastro di tipo "tappeto" per carichi pesanti, ma potrebbe essere necessario sperimentare per trovare un marchio che si fissi bene, ma possa anche essere rimosso in modo pulito una volta completato il lavoro.

Il percorso utensile verrà creato in base a una punta a V, ma gli angoli precisi dell'utensile non sono importanti. Se non si dispone di uno strumento con punta a V, funzionerà anche una fresa piccola (3 mm, 1/8" di diametro o meno) o uno strumento a testa sferica, ma i tagli saranno più ampi, quindi il modello di calibrazione potrebbe essere un po' più ampio. un po' più difficile da interpretare.

Per evitare qualsiasi possibilità di collisione con morsetti o di taglio in una vite, il miglior metodo iniziale per tenere fermo un piccolo pezzo di materiale come questo è utilizzare del nastro biadesivo.

Crea il lavoro

- Fai clic su "Crea un nuovo file" per iniziare.

Si apre il modulo "Impostazione lavoro". Tutti i progetti iniziano con l'impostazione del lavoro. È qui che consideriamo le dimensioni fisiche del nostro progetto. Tieni presente che a questo punto non devi necessariamente definire l'intero blocco di materiale, ma solo l'area necessaria per il tuo progetto: l'area di progettazione può essere successivamente posizionata ovunque su un blocco di materiale fisico più grande utilizzando la "Posizione Datum XY", che il tuo CNC la macchina utilizzerà come punto di partenza di riferimento.

Come tutti i moduli nel software, dovresti semplicemente lavorare dall'alto verso il basso nel modulo "Impostazione lavoro". I moduli sono generalmente disposti con i campi più significativi, non facoltativi o aggiornati più frequentemente nella parte superiore. Vengono fornite impostazioni predefinite sensate per la maggior parte dei campi del modulo la prima volta che si accede (i campi generalmente ricorderanno la loro impostazione precedente, una volta modificati), quindi inizialmente puoi semplicemente ignorare qualsiasi campo di cui non sei sicuro. Nella parte inferiore della maggior parte dei moduli ci sono i pulsanti per (accettare), o qualsiasi modifica apportata.

- Il modulo di impostazione del lavoro consente progetti che verranno tagliati da entrambi i lati o utilizzando un asse rotante, ma per ora selezioneremo semplicemente "Single Sided".

Imposteremo le unità "Dimensione lavoro" in base alle tue preferenze.

Tieni presente che il controller della tua macchina CNC sarà impostato per aspettarsi percorsi utensile definiti in unità metriche o imperiali e dovrai fare riferimento al produttore del tuo CNC per determinare la tua impostazione particolare: il post-processore che selezionerai in seguito dovrà corrispondere al percorso utensile al requisiti del controller ma questo è del tutto indipendente dalle unità che preferisci per progettazione all'interno del software: tutto verrà convertito automaticamente, se necessario, quando viene creato il file del percorso utensile.

- Imposta la larghezza e l'altezza del tuo nuovo lavoro su 150 mm (6")

- Impostare il

- Fare clic su OK

Progettare il disegno di calibrazione

Il tuo progetto deve iniziare con il disegno di progettazione. Sul lato sinistro dello schermo sono presenti una serie di pannelli a schede che forniscono accesso a vari strumenti per aiutarti a disegnare il tuo progetto.

A tempo debito, utilizzeremo il nostro progetto per iniziare a creare percorsi utensile per la nostra macchina CNC. Le funzioni relative ai percorsi utensile e alle strategie dei percorsi utensile si trovano in un altro pannello sul lato destro dello schermo. Inizialmente questo pannello è nascosto. Una volta che il nostro progetto sarà in gran parte completato, sposteremo la nostra attenzione sul pannello del percorso utensile sulla destra.

Questo è il flusso di lavoro tipico quando si crea un progetto CNC e quindi l'interfaccia del software rende questo cambio di messa a fuoco facile e intuitivo.

Per ora continuiamo a concentrarci sugli strumenti disponibili nel pannello progetto di sinistra.

La prima cosa che faremo è creare un semplice quadrato da 100 mm, utilizzando lo strumento Rettangolo nel Pannello di progettazione a sinistra. Con lo strumento Rettangolo aperto, fai clic nella Vista 3D per posizionare un rettangolo predefinito e nelle Caselle di modifica a destra e in basso del rettangolo, fai clic in ciascuna di esse e digita 100.

In questo modo otterrai un rettangolo di 100 mm x 100 mm.

Ora premi il tasto F9 sulla tastiera e il tuo vettore rettangolo sarà centrato nello spazio di lavoro.

Crea i nostri primi percorsi utensile

Ora che il nostro disegno di progettazione è completo, siamo pronti a considerare quale strategia di percorso utensile dovremmo utilizzare per tagliare questa forma in modo accurato ed efficiente.

L'interfaccia del software può nascondere automaticamente il pannello degli strumenti di progettazione e mostrare il pannello degli strumenti della strategia del percorso utensile utilizzando il pulsante "Passa ai comandi del percorso utensile".

- Fare clic sul pulsante "Passa ai comandi del percorso utensile" nella parte superiore della scheda "Progettazione".

La scheda dei percorsi utensile si aprirà ora sul lato destro del software. Qui troverai tutti gli strumenti relativi alla creazione, modifica e salvataggio dei percorsi utensile.

Selezionare la strategia del percorso utensile più appropriata per un particolare lavoro è uno degli aspetti più difficili dell'apprendimento iniziale di come utilizzare il CNC in modo efficace. Nel corso del tempo esplorerai le diverse strategie disponibili in questa scheda e i nostri tutorial estesi ed esempi pratici ti aiuteranno a capire a cosa serve ciascuna.

Per ora utilizzeremo solo la prima strategia disponibile nelle operazioni dei percorsi utensile: questo è il percorso utensile profilo.

Fare clic sul pulsante Percorso utensile profilo per aprire il modulo Percorso utensile profilo 2D.

Salvataggio e caricamento del progetto

A questo punto probabilmente dovremmo salvare il nostro progetto. Salvare il documento di progetto utilizzando il menu File->Salva o i tasti di scelta rapida Ctrl+S è proprio come salvare qualsiasi altro documento applicativo convenzionale (ad esempio Microsoft Word ecc.) e includerà tutti gli elementi di progettazione 2D, i modelli 3D e le impostazioni della strategia del percorso utensile in un file "*.crv" o "*.crv3d". Questo è il file a cui puoi tornare in qualsiasi momento in un secondo momento per continuare il tuo lavoro o duplicarlo come base per un nuovo progetto.

Tieni presente che questo *non* è il file che verrà letto dalla tua macchina CNC. Il salvataggio dei percorsi utensile (vedi sotto) è il processo indipendente mediante il quale salvi specificamente il file da questo progetto di cui ha bisogno la tua macchina CNC. Potrebbe essere utile pensare al processo di salvataggio del percorso utensile più come alla creazione di file PDF *da* un documento Word: i file PDF in genere non vengono ricaricati o modificati ma sono pronti per la "stampa".

Anteprima del percorso utensile

Prima di iniziare a trasferire i file del percorso utensile sulla nostra macchina CNC, c'è ancora un passaggio *molto* importante da eseguire nel software. Possiamo visualizzare in anteprima esattamente come si muoverà la nostra macchina CNC e come dovrebbe apparire il materiale dopo il completamento di ciascun percorso utensile utilizzando il comando Anteprima percorsi utensile.

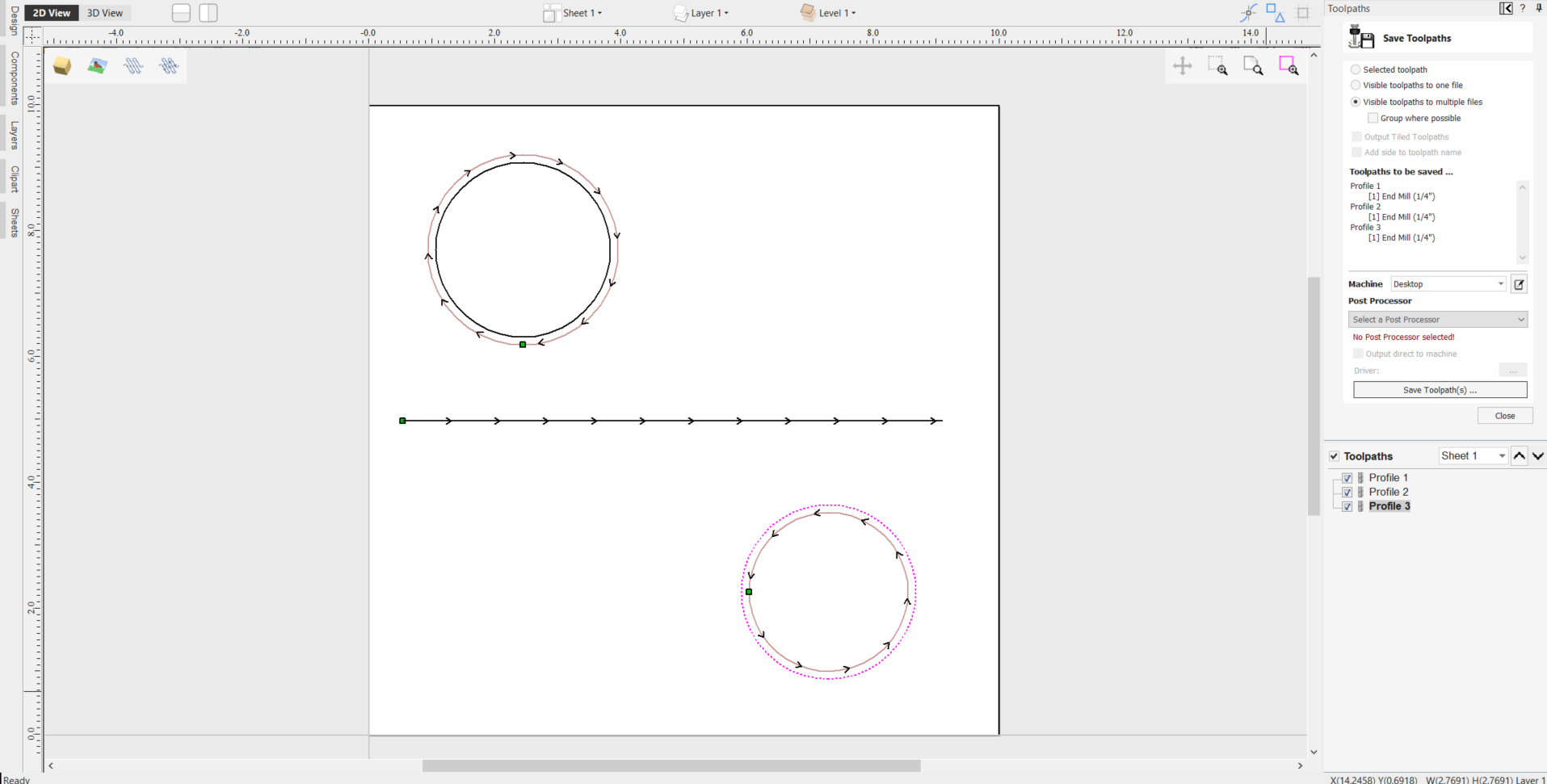

Salvataggio dei percorsi utensile - Post-elaborazione

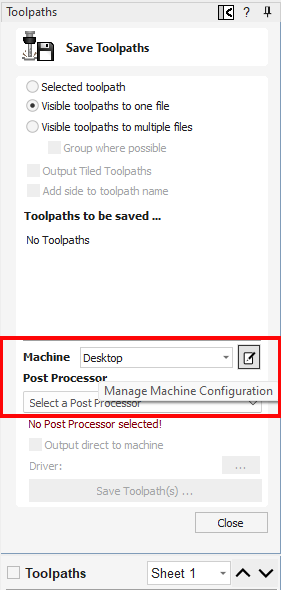

Ora è necessario post-elaborare il percorso utensile per salvarlo in un file che la macchina CNC sarà in grado di leggere.

In questa guida daremo per scontato che tu abbia completato il processo di "Configurazione della macchina" manualmente o utilizzando uno dei Configurazioni online esistenti come mostrato qui.

Una volta completato questo passaggio, non ti resta che aprire il modulo "Salva percorso utensile" utilizzando l'icona in basso a destra tra le icone dei pannelli Percorso utensile.

Assicurati che la tua macchina sia attualmente selezionata nella Macchina

Esecuzione del percorso utensile

Ogni macchina e controller CNC è diverso. A questo punto dovrai fare riferimento alle istruzioni del produttore della macchina CNC per i dettagli sull'esecuzione del file del percorso utensile, ma possiamo fornire alcune informazioni generalmente applicabili sul processo tipico che dovresti aspettarti.

Metti al sicuro il tuo materiale

Il tuo pezzo di materiale dovrà essere fissato al letto della macchina. Questo viene in genere fatto bloccando, avvitando o incollando il materiale (le macchine più grandi o sofisticate possono avere un sistema di trattenimento del vuoto). Nei primi due casi bisogna fare molta attenzione per evitare di tagliare i morsetti o le viti. Come notato nell'impostazione del lavoro, il file del percorso utensile non deve avere le stesse dimensioni del materiale, quindi il modo più semplice per evitare morsetti e viti è assicurarsi che le dimensioni del lavoro (e quindi i percorsi utensile) non siano più grandi di quelle non ostruite dell'area del materiale e che sia posizionato correttamente all'interno di questa regione.

Imposta le tue origini (datums)

I movimenti di tutti i percorsi utensile sono relativi alla "Posizione di riferimento XY" selezionata quando hai creato inizialmente il tuo lavoro (nel nostro esempio impostiamo l'angolo in basso a sinistra, ma può anche essere comunemente il centro del tuo disegno), anche questi sono spesso indicato come "origini". Ora devi indicare al controller della tua macchina CNC dove si trova fisicamente questo punto di riferimento sul tuo materiale. Questo processo viene solitamente definito "impostazione del dato XY", "impostazione dell'origine XY" o "azzeramento di X e Y".

In effetti, impostando il dato XY posizionerai Dove il tuo percorso utensile verrà tagliato sul tuo materiale.

Dovrai anche indicare al tuo controller come profondo il materiale verrà tagliato dal tuo percorso utensile, l'equivalente di posizionare il tuo percorso utensile entro sul materiale. Questo è spesso noto come "impostazione dell'origine Z", "impostazione Z zero" o "azzeramento Z".

Anche in questo caso è importante sapere quale impostazione di "Posizione Z Zero" hai utilizzato quando hai creato il tuo lavoro nel software: nel nostro esempio l'abbiamo impostata sulla superficie del materiale, ma in alcune circostanze è utile impostalo sulla base del blocco di materiale o sul letto della tua macchina CNC.

Poiché questo lavoro è stato creato con la "Posizione Z Zero" sulla "Superficie del materiale", dovrai muovere la tua macchina CNC in modo che la punta dell'utensile tocchi superficie del materiale e quindi utilizzare il suo software di controllo per azzerare la posizione Z.

In alternativa, potresti avere una piastra o una sonda di tocco Z automatica per ottenere lo stesso risultato: fai riferimento al produttore del CNC per istruzioni su questo passaggio.

Nota: quando desideri eseguire un test di "taglio in aria", questa è la tua occasione per riportare la tua macchina CNC verso l'alto in Z fino a un punto nell'aria in cui la profondità massima del percorso utensile non entrerà in contatto con alcun materiale fisico e impostare la tua Z zero 'in aria' invece. Eseguire il percorso utensile con l'origine Z in aria in questo modo è un test molto utile dei movimenti di un percorso utensile se si hanno dubbi o incertezze sulla configurazione o sulle impostazioni del percorso utensile prima di qualsiasi taglio reale.

A questo punto la tua macchina CNC dovrebbe essere in uno stato in cui i suoi indicatori di posizione leggerebbero X=0, Y=0 e Z=0 quando la punta dell'utensile si trovava nella posizione definita quando hai creato il lavoro di origine - nel nostro esempio questo dovrebbe essere nell'angolo in basso a sinistra dell'area che taglieremo e appena toccherà la superficie superiore del materiale.

Carica il file del percorso utensile

Pronto ad andare?

Dovresti sempre considerare un controllo visivo almeno del punto iniziale iniziale e delle velocità di avanzamento di un percorso utensile non testato con un "taglio in aria" (vedi nota sopra). Prestare particolare attenzione al movimento che formerà il primo taglio a tutta profondità e a tutta larghezza, poiché questo avverrà quando l'utensile e la macchina CNC sono sottoposti al massimo stress, per garantire che sembri appropriato per l'utensile e il tipo di materiale che si desidera intendono tagliare.

Quando inizi a utilizzare il tuo CNC per la prima volta, vale la pena considerare di tenere una semplice lista di controllo scritta sul tuo controller. Un esempio potrebbe essere:

Ho:

- Eseguire un "taglio d'aria" per controllare il movimento iniziale?

- Hai controllato che il materiale sia fissato saldamente?

- È stato verificato che il tipo e la forma corretti dell'utensile sono adatti a questo percorso utensile?

- Impostare l'origine X,Y?

- Impostare l'origine Z?

- Hai acceso il mandrino (se non è stato abilitato automaticamente dal controller della tua macchina CNC)?

OK, è ora di tagliare!

Eseguire sempre qualsiasi percorso utensile con impostazioni utensile non testate o non verificate con particolare attenzione e cautela. Quando tagli con nuovo utensili e/o in nuovo materiali, chiedi consiglio al produttore della tua macchina CNC o utensile sugli avanzamenti e le velocità appropriati per la tua macchina e i tuoi utensili.

Controllare i tagli di calibrazione

Risoluzione dei problemi

Scala/unità

Il mio progetto è molto più piccolo/grande del previsto.

Controlla attentamente la distanza percorsa dalla tua macchina quando comandi manualmente al controller di spostarsi da X=0 a X=1

La distanza da percorrere dovrebbe essere esattamente di 1 pollice o 1 mm.

Se si sposta di 1 pollice, quando si salvano i percorsi utensile da VCarve Pro è necessario assicurarsi di utilizzare il post-processore in pollici.

Allo stesso modo, se si sposta di 1 mm, utilizzare invece il post-processore MM.

Se si sposta su una distanza diversa da una di queste opzioni, è necessario rivedere la calibrazione della macchina con l'aiuto del fornitore della macchina.

Controlla nuovamente questo su ciascuno degli assi XY e Z e verifica che tutti gli assi si spostino esattamente della stessa distanza.

Contraccolpo

Il gioco è un problema fisico della macchina, per cui un asse si sposta della distanza corretta per un taglio, ma poi un allentamento sul motore dell'asse o sui bulloni ne consente lo slittamento.

Questo può accumularsi nel tempo, in modo che la macchina diventi gradualmente sempre più disallineata per tutta la durata di un percorso utensile. Di solito, se si nota un'imprecisione nei tagli solo in una direzione, si tratterà di problemi di gioco su quell'asse.

Segnala il problema al fornitore della tua macchina per ricevere consigli su come eliminare il gioco nell'hardware.

Asse invertito

L'indicatore più comune di un asse invertito è il testo specchiato in una sola direzione. Un caso più raro può essere quando il router si solleva quando dovrebbe immergersi, con conseguente taglio dell'aria, anche quando Z Zero è impostato correttamente. Ciò può essere dovuto a diversi fattori, come:

- Cablaggio hardware.

- Configurazione del controller.

- Configurazione del post-processore.

Il cablaggio hardware è sempre la prima cosa da controllare in questi casi, per assicurarsi che l'hardware delle macchine sia tutto collegato come previsto e che non ci siano problemi di cablaggio. Se i terminali positivo e negativo su un motore sono invertiti, il motore può andare in retromarcia.

La configurazione del controller fa parte della calibrazione del controller stesso e, se i valori vengono invertiti, i motori potrebbero funzionare al contrario.

La configurazione del Post Processor può talvolta richiedere l'inversione di un Asse. Ciò sarà stato richiesto dal fornitore della macchina per adattarsi alla configurazione delle proprie macchine. Il Post Processor di solito non dovrebbe essere invertito manualmente ed è configurato per adattarsi alle specifiche del fornitore della macchina. Nei rari casi in cui è necessario modificarlo per adattarsi a macchine CNC che non possono essere corrette con i punti sopra indicati, allora Modifica del post-processore può aiutare.

06. Intermedio - Progettazione e gestione 2D

La vista 2D viene utilizzata per progettare e gestire il layout della parte finita. Vengono utilizzate diverse entità per consentire all'utente di controllare elementi che sono strettamente 2D o rappresentazioni 2D di oggetti nella vista 3D. Un elenco di queste entità della Vista 2D è descritto brevemente di seguito e in modo più completo nelle sezioni successive di questo manuale.

In definitiva, lo scopo di tutti questi diversi tipi di oggetti è permetterti di creare i percorsi utensile necessari per tagliare la parte che desideri sul tuo CNC. Ciò può significare che aiutano a creare le basi per il modello 3D o che sono più direttamente correlati al percorso utensile, ad esempio descrivendone la forma del contorno. Le diverse applicazioni e usi di questi elementi 2D fanno sì che la loro organizzazione sia molto importante. Per questo motivo VCarve Pro dispone di un Funzione di livello per la gestione dei dati 2D. I Layer sono un modo per associare tra loro diverse entità 2D per consentire all'utente di gestirle in modo più efficace. I livelli verranno descritti in dettaglio più avanti nella relativa sezione di questo manuale. Se stai lavorando con un progetto fronte-retro puoi passare dal lato "Superiore" a quello "Inferiore" nella stessa sessione, consentendoti di creare e modificare i dati su ciascun lato e utilizzando l'opzione "Vista multi-lato" puoi visualizzare i vettori sul lato opposto. L'impostazione fronte-retro verrà descritta in dettaglio più avanti nella sezione pertinente di questo manuale.

Vettori

Vettori

I vettori sono linee, archi e curve che possono essere semplici come una linea retta o costituire progetti 2D complessi. Hanno molti usi in VCarve Pro, come descrivere una forma per un percorso utensile da seguire o creare progetti. VCarve Pro contiene una serie di strumenti per la creazione e la modifica di vettori trattati in questo manuale.

Oltre a creare vettori all'interno del software, molti utenti importeranno anche vettori da altri software di progettazione come Corel Draw o AutoCAD. VCarve Pro supporta i seguenti formati vettoriali per l'importazione: *.dxf, *.eps, *.ai, *.pdf, *skp e *svg. Una volta importati, i dati possono essere modificati e combinati utilizzando gli strumenti di modifica vettoriale all'interno del software.

Bitmap

Bitmap

Sebbene bitmap sia un termine informatico standard per un'immagine basata su pixel (come una foto) in *.bmp, *.jpg, *.gif, *.tif, *.png e *.jpeg. Questi tipi di file sono immagini composte da piccoli quadrati (pixel) che rappresentano un'immagine scansionata, una foto digitale o magari un'immagine presa da Internet.

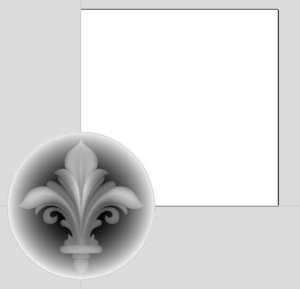

Per rendere semplice lavorare con i modelli 3D, VCarve Pro utilizza un metodo che consente all'utente di scomporre il progetto in parti gestibili chiamate Componenti. Nella vista 2D un componente viene mostrato come una forma in scala di grigi, questa può essere selezionata e modificata per spostarne la posizione, modificarne le dimensioni, ecc. Il lavoro con la scala di grigi verrà trattato in dettaglio più avanti in questo manuale. Come con le bitmap, molti degli strumenti di modifica vettoriale funzioneranno anche su una scala di grigi del componente selezionata.

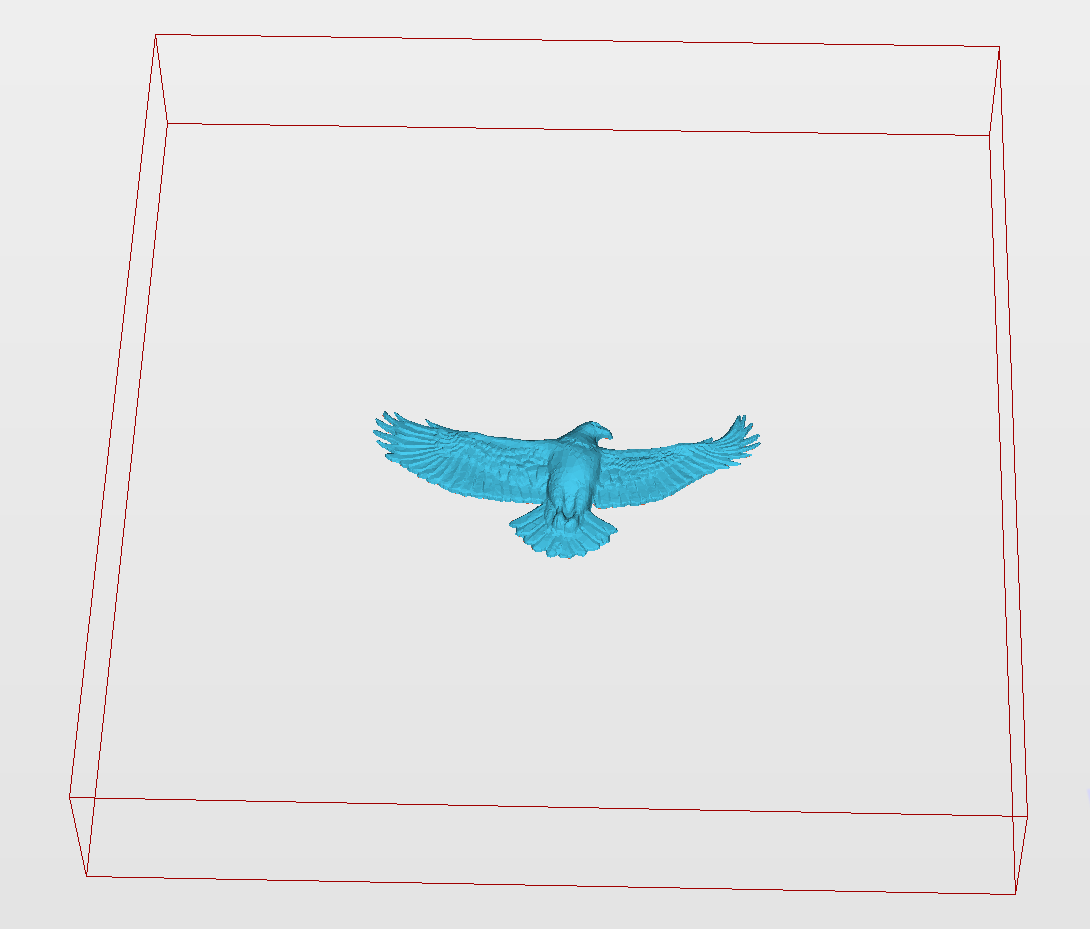

07. Intermedio - Progettazione e gestione 3D

Oltre a creare percorsi utensile direttamente da disegni 2D, VCarve Pro può produrre percorsi utensile 3D estremamente flessibili. Questi percorsi utensile vengono creati da elementi di progettazione 3D chiamati componenti 3D che possono essere generati da modelli creati in pacchetti di progettazione 3D esterni, importati come clipart 3D o costruiti interamente dall'interno VCarve Pro utilizzando la grafica 2D come sorgente.

La vista 3D

La vista 3D

La vista 3D può mostrarti il modello composito corrente (che è costruito da tutti i Componenti e livelli 3Dattualmente visibili), l'anteprima del percorso utensile (una simulazione 3D altamente accurata dell'oggetto fisico risultante che risulterà dai percorsi utensile chiamati Anteprima Blocco materiale). Quale di questi è attualmente visualizzato dipenderà dal fatto che tu abbia o meno una parte che abbia componenti e percorsi utensile 3D o stai semplicemente lavorando su qualcosa che include solo dati 2D.

Ogni volta che hai il modulo Anteprima percorsi utensili aperto nella scheda Percorsi utensile, la vista 3D mostra il blocco materiale di anteprima invece del modello composito. Quando questo è chiuso, se stai lavorando su una parte che include solo dati 2D e percorsi utensile 2D o 2.5D, continuerà a visualizzare il blocco materiale di anteprima. Se la tua parte contiene componenti 3D visibili, non appena il modulo Anteprima percorsi utensile viene chiuso, tornerà a mostrare il modello composito nella vista 3D e nasconderà la simulazione. Oltre a questi elementi, puoi vedere i disegni al tratto di qualsiasi percorso utensile calcolato nella vista 3D. La visibilità di questi percorsi utensile calcolati può essere controllata dall'Elenco percorsi utensile nella scheda Percorsi utensile utilizzando le caselle di controllo accanto al nome dei percorsi utensile. Se lavori in un ambiente a due lati puoi visualizzare entrambi i lati di un progetto nella vista 3D utilizzando l'opzione Vista multi-lato .

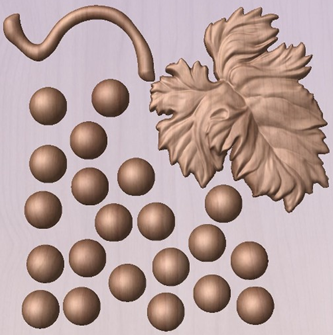

Il modello composito

Il modello composito

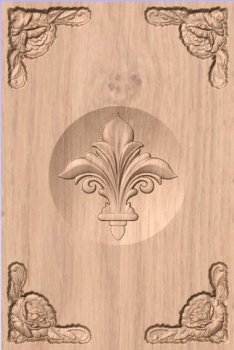

VCarve Pro è stato progettato per funzionare in modo da consentire all'utente di creare facilmente anche progetti molto complessi. In ogni situazione, l’approccio migliore per produrre qualcosa di complicato è scomporlo in parti più piccole fino a raggiungere un livello di semplicità che possa essere compreso e gestito. In VCarve Pro ciò si ottiene consentendo all'utente di lavorare con pezzi del disegno che vengono combinati per creare la parte finita. Nella terminologia del software questi pezzi sono chiamati Componenti. Per aiutare a organizzare i componenti, sono assegnati ai livelli. Passo dopo passo, componenti e livelli possono essere creati e modificati fino ad avere tutti gli elementi necessari. Nelle immagini qui sotto puoi vedere un esempio di come potrebbe funzionare. A sinistra puoi vedere il componente separato per un modello di un grappolo d'uva e a destra puoi vederli posizionati per realizzare la parte completa: chiamiamo questa combinazione risultante il modello composito.

Non c'è limite a quanto possano essere semplici o complessi un Componente o i Componenti di un Livello (questa è la scelta dell'utente). Nell'esempio mostrato, puoi vedere che un modello di un intero grappolo d'uva può essere costituito da singoli componenti più piccoli ma potrebbero anche essere combinati per esistere come un singolo componente (il grappolo d'uva assemblato) che potrebbe poi essere utilizzato per disponi una parte più complessa con più grappoli d'uva. Potrebbero anche essere organizzati in modo che tutta l'uva fosse su un livello e le foglie e il gambo su un altro per fornire un modo diverso di gestire e manipolare le forme. Ogni utente troverà un livello di utilizzo dei componenti e dei livelli con cui si sente a proprio agio, che potrebbe dipendere dal particolare lavoro o dal livello di competenza con gli strumenti di modellazione.

Componenti e livelli 3D

Componenti e livelli 3D

In VCarve Pro, l'obiettivo è ottenere una serie di componenti e livelli che, una volta combinati insieme, costituiranno la parte 3D finita. Un modo di pensare a questo è come costruire un collage o un assieme 3D. Man mano che il progetto si evolve, potrebbe essere necessario creare nuovi livelli o forme o modificare quelli esistenti. Le parti del collage vengono gestite con l'Albero dei Componenti di cui parleremo più dettagliatamente in seguito.

Creazione e modifica di componenti

Creazione e modifica di componenti

Un componente esistente può essere copiato, ridimensionato e su di esso possono essere apportate altre modifiche come oggetto. L'utente può anche modificare il modo in cui si relaziona agli altri componenti, ad esempio se si trova sopra o se si fonde con un'area sovrapposta di un altro componente. La forma, la posizione e la relazione di questi pezzi determinano l'aspetto della parte finale. Man mano che il lavoro procede, l'utente dovrà creare componenti nuovi di zecca o modificare quelli esistenti aggiungendo nuove forme, combinandoli con altri o scolpendoli.

I componenti possono essere creati e modificati da:

- Utilizza uno strumento di modellazione per creare forme da vettori 2D.

- Importa un modello 3D precreato: un modello precedentemente creato in Aspire o da un'altra fonte come una libreria di clipart o un pacchetto di modellazione diverso.

- Crea un componente 'texture' da un'immagine bitmap.

- Utilizza lo strumento Dividi componenti per suddividere un componente esistente in più parti.

Tutti questi metodi sono trattati in dettaglio nel materiale didattico.

Proprietà dinamiche

Proprietà dinamiche

Oltre ad avere la sua forma 3D sottostante, ogni componente ha anche una serie di proprietà dinamiche che possono essere modificate liberamente senza cambiare in modo permanente la sua forma reale. Questi includono il ridimensionamento dell'altezza del componente, la possibilità di inclinarlo o di applicare una dissolvenza graduata su di esso.

Queste proprietà dinamiche possono sempre essere ripristinate o modificate in qualsiasi momento durante il processo di modellazione, il che le rende un modo particolarmente utile per "modificare" i componenti mentre li combini insieme per formare il modello composito finale.

Modalità di combinazione

Modalità di combinazione

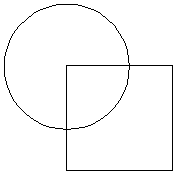

La modalità Combina è un concetto molto importante quando si lavora con forme 3D in Aspire. Le opzioni per la modalità di combinazione vengono presentate durante la creazione di nuove forme e anche quando si decide come i componenti e i livelli interagiranno nell'elenco dei componenti. Piuttosto che trattarlo in ogni sezione in cui è applicabile, vale la pena riassumere qui le opzioni in modo che il concetto generale possa essere compreso.

Quando hai più di una forma 3D, come i pezzi componenti del progetto o dove hai una forma esistente e ne stai creando una nuova, allora devi avere un modo per dire al software come le entità aggiuntive interagiranno con la forma 3D. Primo. Questo può essere un concetto astratto per gli utenti che sono nuovi al 3D, ma è importante comprenderlo il prima possibile. In Aspire questo è controllato da una scelta chiamata Modalità Combina.

Ci sono quattro opzioni per questo: Aggiungi, Sottrai, Unisci alto, Unisci basso.

Poiché la modellazione è un processo artistico e creativo, non esiste una regola generale per descrivere quando utilizzarli ciascuno. A titolo indicativo, tuttavia, puoi presumere che se l'area della seconda forma è completamente all'interno di quella originale, probabilmente aggiungerai o sottrarrai e se le forme si sovrappongono solo parzialmente probabilmente utilizzerai Unisci o, molto occasionalmente, Basso.

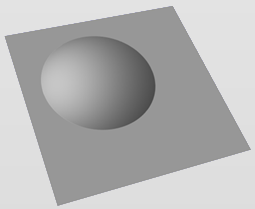

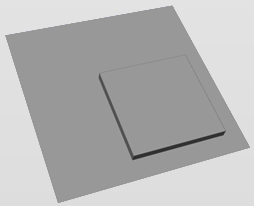

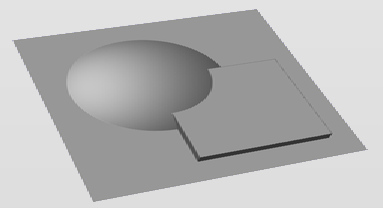

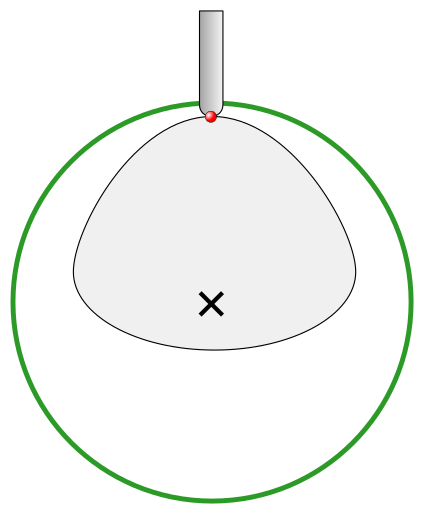

Le quattro opzioni e i loro effetti specifici sono descritti nelle pagine seguenti. Per illustrare i diversi effetti verrà utilizzata una combinazione di un quadrato smussato sovrapposto e una cupola. Puoi vedere nell'immagine in alto a destra come questi sono disposti nella vista 2D e come si sovrappongono. Quindi puoi vedere ogni singola forma nelle immagini in basso al centro e a destra. Queste forme verranno utilizzate per dimostrare le diverse modalità di combinazione. In ogni caso la Cupola sarà considerata la forma primaria e il quadrato sarà la forma secondaria che verrà combinata con la prima. Oltre all'esempio della cupola/quadrato, verranno incluse anche alcune immagini di parti del "mondo reale" per aiutare a capire come queste possano essere utilizzate in progetti reali.

Oltre a lavorare su forme individuali, le modalità Combina sono assegnate anche ai livelli. Questi regoleranno il modo in cui la combinazione di tutti i singoli componenti su un livello interagisce con il risultato di tutti i componenti sul livello sottostante nell'albero dei componenti

Nota:

C'è una quinta modalità Combina disponibile dal menu cliccabile con il tasto destro del mouse dopo che è stato creato un componente chiamato Moltiplica. Questa modalità di combinazione ha applicazioni specialistiche che vengono trattate negli appositi video tutorial. Questa opzione moltiplicherà letteralmente le altezze del componente o dei livelli combinati per creare la nuova forma 3D composita.

Aggiungi

Aggiungi

Quando è selezionato Aggiungi, prende la prima forma e quindi aggiunge semplicemente l'altezza della seconda forma direttamente sopra la prima. Qualsiasi area che si sovrappone creerà una forma che è esattamente l'altezza di ciascuna forma in quel punto sommata (vedi sotto)

In genere l'opzione di aggiunta viene utilizzata principalmente quando la forma da aggiungere si trova completamente all'interno della forma originale, questo garantisce che non si verifichi la transizione irregolare in cui le parti si sovrappongono solo parzialmente (come mostrato nell'esempio).

L'esempio sopra mostra i componenti Maple Leaf e di estrusione del bordo aggiunti al componente cupola nell'esempio del segno tratto dal documento Introduzione alla modellazione.

Sottrai

Sottrai

Quando si seleziona Sottrai, prende la prima forma e quindi rimuove l'altezza della seconda forma dalla prima. Qualsiasi area che si sovrappone sarà una combinazione dell'altezza/forma originale meno la seconda forma. Le aree in cui la forma passa in secondo piano diventeranno regioni negative. Puoi vedere come appare usando la cupola e il quadrato nell'immagine qui sotto:

Solitamente l'opzione sottrai, come l'opzione aggiungi, viene utilizzata principalmente quando la forma da rimuovere si trova completamente all'interno della forma originale, ciò garantisce che non si verifichi la transizione irregolare in cui le parti si sovrappongono solo parzialmente (come mostrato nell'esempio).

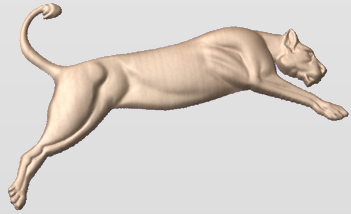

L'immagine mostrata sopra presenta alcune "pieghe" per aiutare a definire i muscoli della leonessa. Le forme per creare queste rientranze sono state create utilizzando l'opzione Sottrai con lo strumento Crea forma sui vettori che rappresentano quelle aree incassate.

Unisci

Unisci

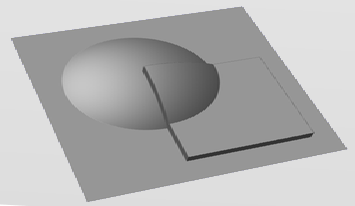

Quando è selezionata l'opzione Unisci, tutte le aree delle forme che non si sovrappongono rimangono le stesse. Le aree che si sovrappongono si fonderanno l'una con l'altra in modo che le aree più alte di ciascuna siano lasciate visibili. Ciò fa sì che una forma si fonda nell'altra ed è in effetti un'operazione di unione booleana. Puoi vedere come appare usando la cupola e il quadrato nell'immagine qui sotto:

In genere l'opzione di unione viene utilizzata quando la forma combinata si sovrappone parzialmente alla forma originale. Ciò consente una transizione ragionevole tra di loro.

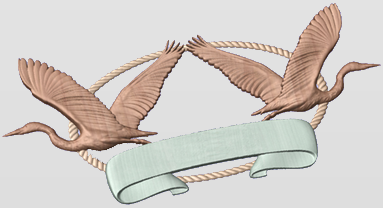

L'immagine sopra mostra 2 Aironi, un bordo in corda e i componenti dello stendardo. Ognuno di questi si sovrappone agli altri e quindi sono impostati su Unisci in queste aree. Qualunque sia il più alto tra le due aree unite è ciò che è prominente. In questo caso la corda è più bassa del tutto e il Gonfalone è più alto degli Aironi quindi si può ottenere l'effetto desiderato.

Basso

Basso

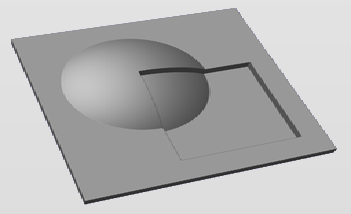

L'opzione Basso è disponibile solo quando si combinano i componenti (non negli strumenti di modellazione). Quando viene selezionata questa modalità, tutte le aree che non si sovrappongono vengono lasciate com'erano nelle due forme originali. Qualsiasi area che si sovrappone creerà una nuova forma che corrisponde ai punti più bassi presi da ciascuna forma, questa è in effetti un'operazione di intersezione booleana. Puoi vedere come appare usando la cupola e il quadrato nell'immagine qui sotto:

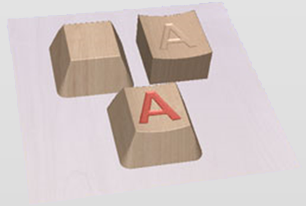

L'opzione Basso viene utilizzata per incassare una forma in una forma rialzata. Un esempio di ciò è mostrato nell'immagine sopra.

L'esempio mostrato in alto a destra utilizza l'opzione Basso per combinare il componente "pulsante" con la parte superiore piatta a sinistra con il componente con faccia superiore curva con la lettera "A" a destra. Combinando entrambi i componenti con l'opzione Unisci basso si ottiene il pulsante della tastiera con la parte superiore curva che vedi nella riga inferiore.

Modalità specchio di livello

Modalità specchio di livello

Facendo clic con il pulsante destro del mouse su Livelli nell'albero dei componenti si aprirà un menu a comparsa che offre comandi e operazioni relativi al livello su cui si è fatto clic e in questo modo è possibile impostare le modalità specchio. Se una modalità mirror è impostata su un livello, tutti i componenti in esso contenuti verranno continuamente specchiati dinamicamente mentre vengono spostati, trasformati o modificati. Il mirroring è non distruttivo, ovvero può essere attivato o disattivato in qualsiasi momento e non altera in alcun modo permanente i componenti sottostanti. Lavorare all'interno di un livello in modalità Specchio è un modo semplice per ottenere un modello simmetrico complicato modificando solo la metà (o un quarto, vedi sotto) del disegno.

Le modalità Mirror disponibili sono sostanzialmente divise in due gruppi. Il primo gruppo applica un piano di simmetria:

- Da sinistra a destra

- Da destra a sinistra

- Dall'alto al basso

- Dal basso verso l’alto

Queste modalità ti consentono di lavorare in metà del tuo lavoro e l'altra metà verrà generata automaticamente e dinamicamente per te. Ad esempio, nella modalità Da sinistra a destra posizioneresti i tuoi componenti nella metà sinistra del tuo lavoro e un equivalente speculare di ciascuno verrebbe creato nell'altra metà del lavoro. Questa "riflessione" viene aggiornata dinamicamente mentre lavori.

L'altro gruppo offre due piani di simmetria (orizzontale e verticale):

- Quadrante in alto a sinistra

- Quadrante in alto a destra

- Quadrante in basso a sinistra

- Quadrante in basso a destra

Quando si utilizzano queste modalità, i componenti dovrebbero trovarsi tutti nel quadrante (quarto) del lavoro. Riflessi specchiati orizzontalmente e verticalmente verranno creati per te negli altri quadranti del lavoro.

Guarda questo video per vederlo in azione:

Vista multi-lato

Vista multi-lato

Quando si lavora in un ambiente a due lati è possibile creare componenti indipendentemente per lato oppure utilizzando l'opzione del clic destro è possibile copiare o spostare un componente sul lato opposto. Selezionando l'opzione per lavorare in "Vista su più lati" è possibile visualizzare i componenti che potresti avere sul lato superiore e inferiore nella vista 3D. Nel modulo Anteprima percorso utensile di un progetto che contiene percorsi utensile per i lati superiore e inferiore, la vista a più lati presenta anche la simulazione dell'anteprima del percorso utensile su entrambi i lati, se la vista a più lati non è selezionata è possibile utilizzare 'Anteprima tutti i lati' opzione nel modulo Anteprima percorso utensile per visualizzare i percorsi utensile superiore e inferiore nella vista 3D. L'impostazione fronte-retro verrà descritta in dettaglio più avanti nella sezione pertinente di questo manuale.

Creazione di un lavoro nel Rotary

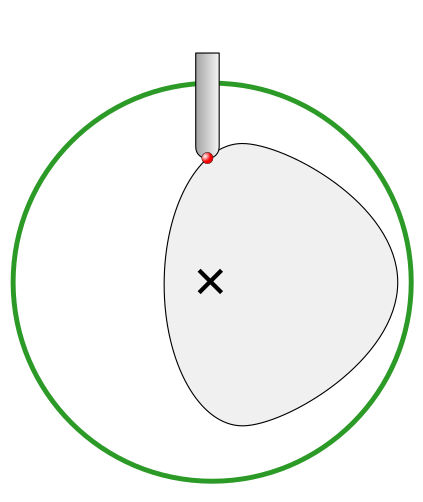

Origine Z

Origine Z

È possibile specificare se l’utensile deve essere azzerato sul centro del cilindro o della superficie. Quando si arrotonda un blocco, non è possibile impostare Z sulla superficie del cilindro, in quanto la superficie cui fa riferimento è quella del blocco finito. Ai fini della coerenza e precisione, consigliamo vivamente di scegliere “Centro del cilindro” quando si emettono percorsi utensili adagiati, in quanto tale voce deve restare sempre costante, a prescindere dalle irregolarità nel diametro del pezzo lavorato o di errori nel centramento del pezzo nel mandrino.

Mancia:

Un consiglio utile per farlo è misurare con precisione la distanza tra il centro del mandrino e un punto conveniente come la parte superiore del mandrino o parte della staffa di montaggio dell'asse rotante. Annota questo offset z da qualche parte, azzera gli strumenti futuri a questo punto e inserisci il tuo offset z per ottenere la posizione del centro dell'asse rotante. Un altro motivo per scegliere il "Centro del cilindro" è che alcuni controlli saranno in grado di determinare la velocità di rotazione corretta per l'asse rotante in base alla distanza dal centro di rotazione. Se il valore Z è relativo alla superficie, il controllo dovrebbe conoscere il diametro o il raggio del cilindro a Z zero.

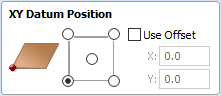

Origine XY

Origine XY

Origine disegno XY: qui è possibile specificare dove verrà posizionata l'origine zero XY sul lavoro. Queste opzioni corrispondono agli stessi campi del normale modulo "Impostazione lavoro" all'interno del programma. La maggior parte delle persone utilizzerebbe l'angolo in basso a sinistra predefinito, ma per alcuni lavori potresti preferire avere l'origine XY al centro.

- In un lavoro con orientamento orizzontale (lungo l'asse X), l'offset X corrisponderà alla lunghezza del cilindro e l'offset Y sarà un punto lungo la sua circonferenza.

- In un lavoro con orientamento verticale (lungo l'asse Y), è il contrario. L'offset Y corrisponderà alla lunghezza del cilindro e l'offset X sarà un punto lungo la sua circonferenza.

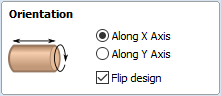

Orientamento

Orientamento

Orientamento del cilindro lungo - Questa sezione viene utilizzata per indicare al programma come hai allineato l'asse rotante sulla tua macchina. Se hai già realizzato il tuo progetto, ma desideri semplicemente cambiare il lavoro per una macchina diversa, puoi invertire il tuo progetto con il materiale in modo che tutti i vettori e i componenti rimangano gli stessi rispetto al lavoro.

Origine Z attivata - Questa sezione determina se l'origine Z è impostata sulla superficie del materiale o sulla base (centro del cilindro). Queste impostazioni possono essere sovrascritte quando il percorso utensile viene effettivamente salvato, ma consigliamo vivamente di selezionare 'Asse cilindro' per la lavorazione rotativa. Le ragioni di ciò sono dettagliate nella nota seguente.

Layout vettore

Layout vettore

Oltre a creare un lavoro di dimensioni adeguate per il rivestimento dei percorsi utensile, durante la creazione del lavoro creerà una serie di vettori che possono essere molto utili durante la creazione del lavoro avvolto.

I vettori vengono creati sui propri livelli individuali e per impostazione predefinita questi livelli sono disattivati per evitare di ingombrare l'area di lavoro. Per attivare i livelli, visualizza la finestra di dialogo "Controllo livello" (Ctrl + L è la scorciatoia per mostrarlo/nasconderlo). Per mostrare/nascondere il livello è sufficiente fare clic sulla casella di controllo accanto al nome del livello.

Sweep a 2 guide - Questo livello contiene due vettori di linee rette che possono essere utilizzati per trascinare un profilo se stai creando una colonna sagomata.

Casella di delimitazione - Questo livello contiene un vettore rettangolare che copre l'intera area di lavoro. Questo vettore è utile se si intende lavorare l'intera superficie del cilindro.

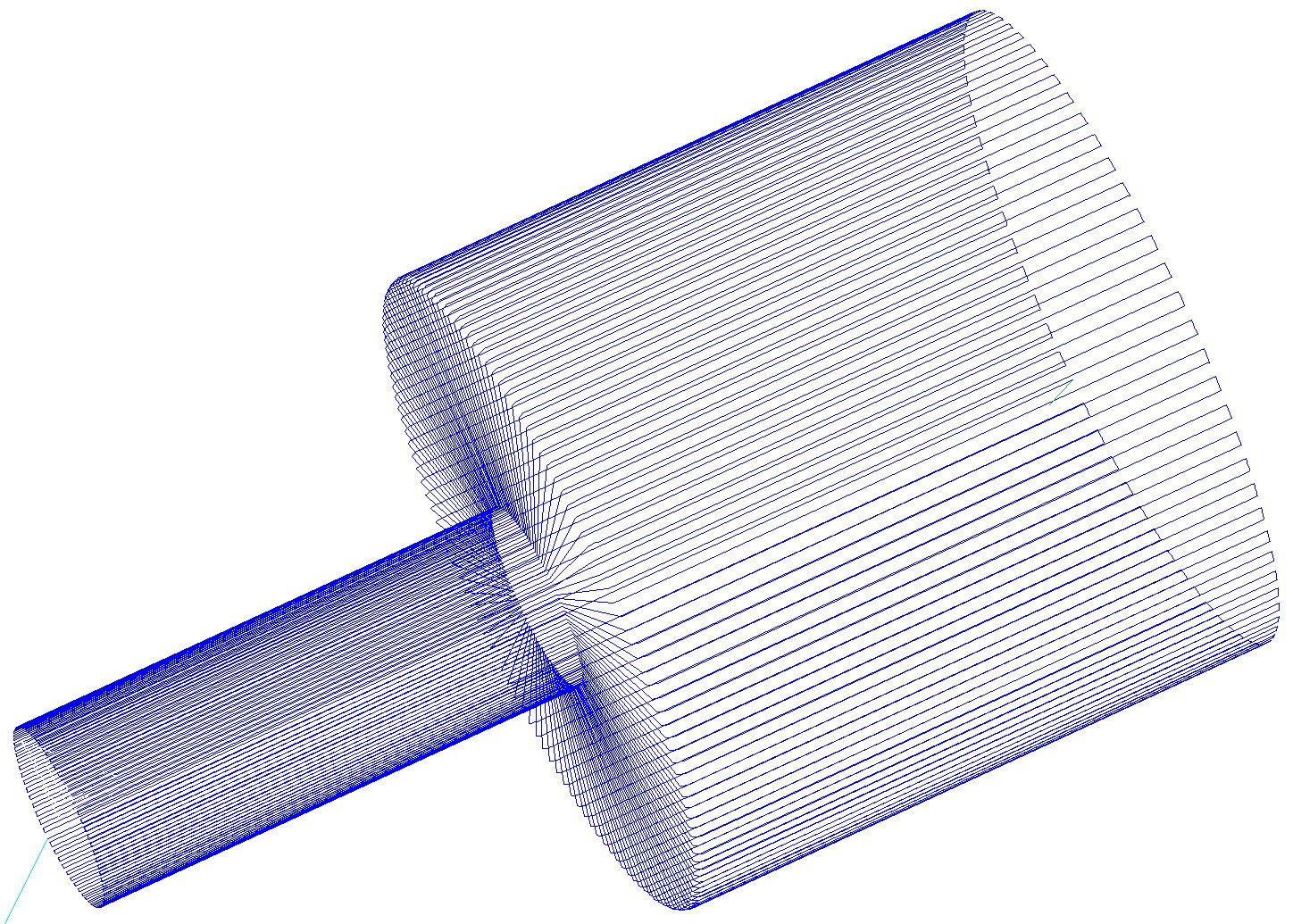

Scelta del materiale in stock

Scelta del materiale in stock

Quando si imposta il progetto rotativo, il software presuppone un cilindro perfetto con un diametro esatto. In pratica il materiale a magazzino potrebbe essere irregolare, oppure potrebbero essere disponibili solo grezzi con profilo quadrato. In questi casi è necessario lavorare il pezzo grezzo in un cilindro della dimensione desiderata, prima di eseguire i percorsi utensile associati al progetto effettivo.

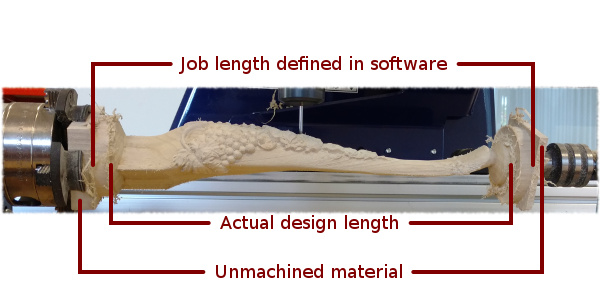

Un'altra considerazione è la lunghezza del materiale in stock. In genere, parte del pezzo grezzo verrà posizionata all'interno del mandrino. È inoltre importante che durante la lavorazione l'utensile da taglio sia sempre a distanza di sicurezza sia dal mandrino che dalla contropunta. Per questi motivi, il pezzo grezzo deve essere più lungo del disegno reale. Quando si imposta la macchina per il taglio, è necessario prestare particolare attenzione per garantire che l'origine sia impostata di conseguenza per evitare che l'utensile entri nel mandrino o nella contropunta!

Se il disegno è stato creato senza tenere presenti queste considerazioni, la dimensione del pezzo grezzo può sempre essere modificata nella forma Impostazione lavoro .

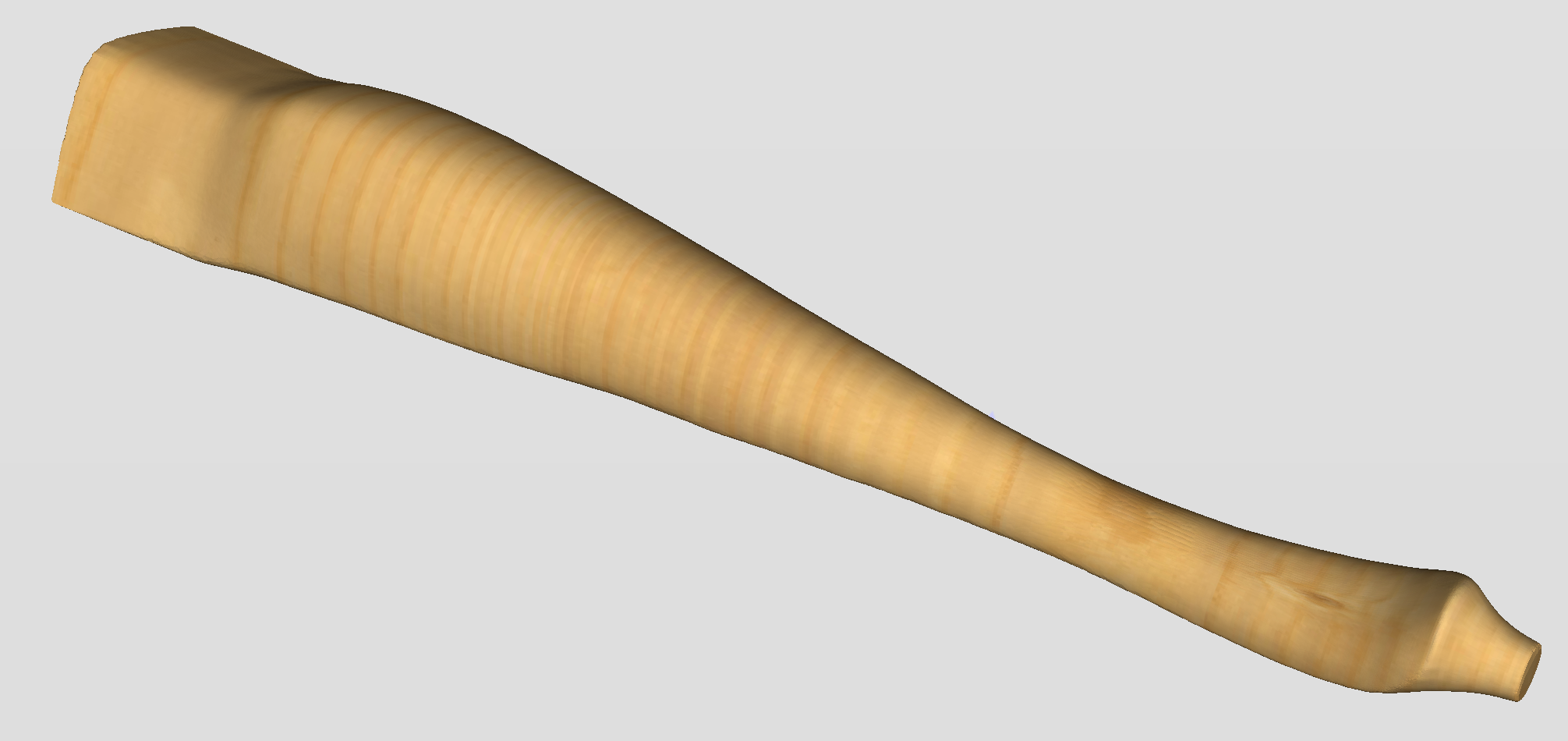

L'immagine seguente presenta un esempio di layout di un progetto rotativo. Come spiegato sopra, il pezzo grezzo effettivo è più lungo del lavoro definito in Aspire per consentire il mandrino e spazi sufficienti. Il progetto effettivo è più breve del lavoro definito in Aspire, per lasciare spazio per le linguette, che possono essere lavorate con il percorso utensile del profilo prima di rimuovere la parte finita dal mandrino.

Quando si lavorano forme 3D con spessori variabili come nell'esempio mostrato di seguito, è una buona idea posizionare l'estremità più spessa del modello sul lato più vicino al motore di azionamento. In questo modo la torsione torsionale influirà principalmente sull'estremità più resistente della parte lavorata e aiuterà a evitare la flessione o la rottura della parte durante la lavorazione.

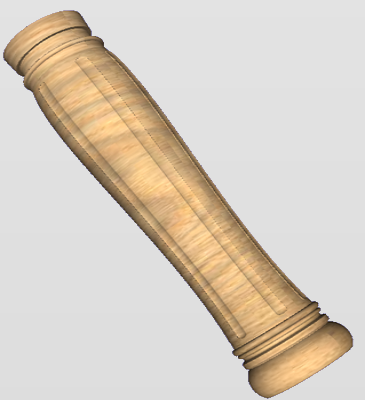

09. Intermedio - Modellazione rotativa semplice utilizzando percorsi utensile 2D

Creazione di vettori per una colonna base

Creazione di vettori per una colonna base

Questa sezione mostrerà come creare una colonna semplice, utilizzando i percorsi utensile profilo e scanalatura.

Inizia entro creando un nuovo lavoro rotativo. Tieni presente che le impostazioni mostrate qui sono solo un esempio e devono essere adattate per adattarsi alla configurazione della tua macchina e al materiale disponibile.

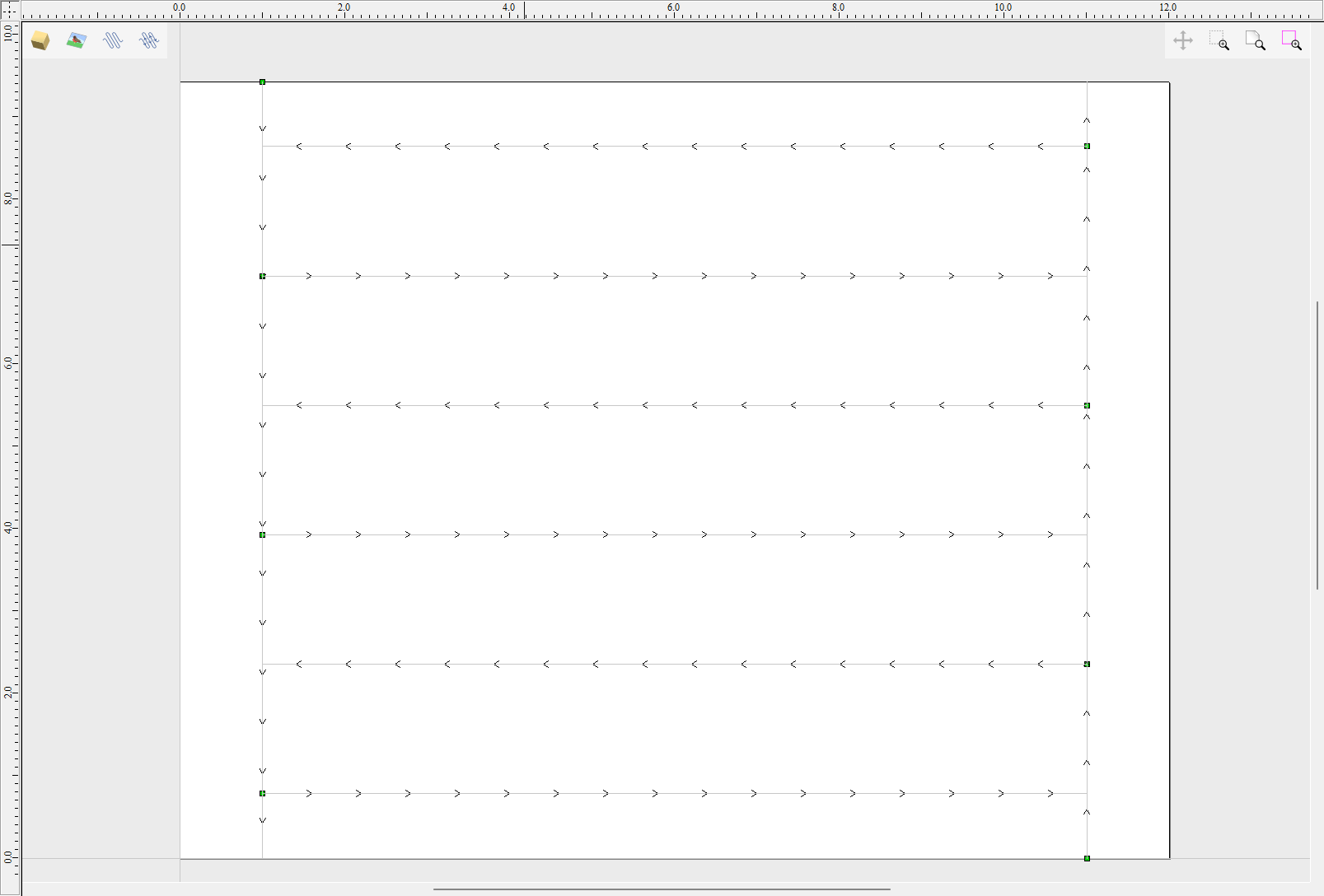

In questo esempio il pezzo grezzo ruoterà attorno all'asse X. Lo chiameremo l'asse di rotazione. L'asse che verrà avvolto è l'asse Y. Lo chiameremo l'asse avvolto. Ciò significa che i confini superiore e inferiore dell'area di lavoro 2D coincideranno effettivamente. Ci riferiremo a loro come i confini avvolti.

Innanzitutto, crea i vettori dell'insenatura utilizzando lo strumento Disegna linea/polilinea. Questi correranno lungo l'asse avvolto su entrambe le estremità del disegno. Scatto può essere utile per garantire che la linea creata inizi e finisca ai confini avvolti.

In questo esempio le insenature sono state posizionate a 1 pollice dai limiti del lavoro, lasciando 10 pollici al centro per le scanalature. Le scanalature correranno lungo l'asse di rotazione. Supponendo uno spazio di 0,5 pollici tra l'insenatura e l'inizio della scanalatura, le scanalature avranno una lunghezza di 9 pollici. Questo esempio utilizzerà 8 flauti.

Per iniziare, crea una linea parallela all'asse di rotazione lunga 9 pollici. Ora seleziona il vettore della scanalatura creato e quindi seleziona uno dei vettori dell'insenatura tenendo premuto MAIUSC. Quindi utilizza lo strumento Copia lungo vettoriper creare 9 copie. Il vettore flauto originale ora può essere rimosso poiché non è più necessario. Tieni presente che la prima e l'ultima copia vengono entrambe create sui bordi avvolti. Ciò significa che coincideranno, quindi uno di essi può essere rimosso. Come ultimo passaggio seleziona tutti i vettori flauto e premi F9 per posizionarli al centro del disegno.

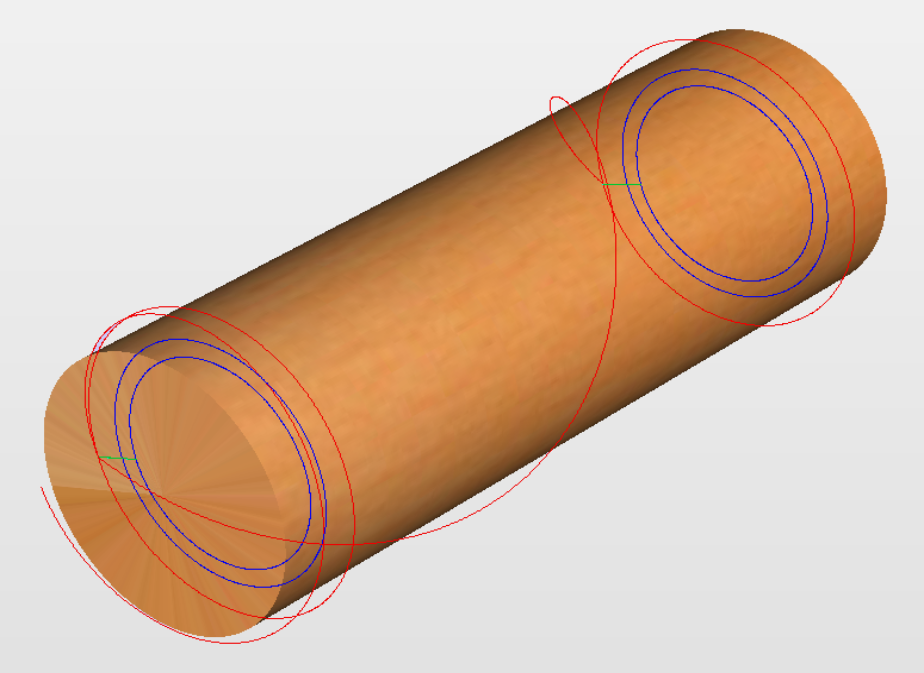

Creazione di percorsi utensile rotanti

Creazione di percorsi utensile rotanti

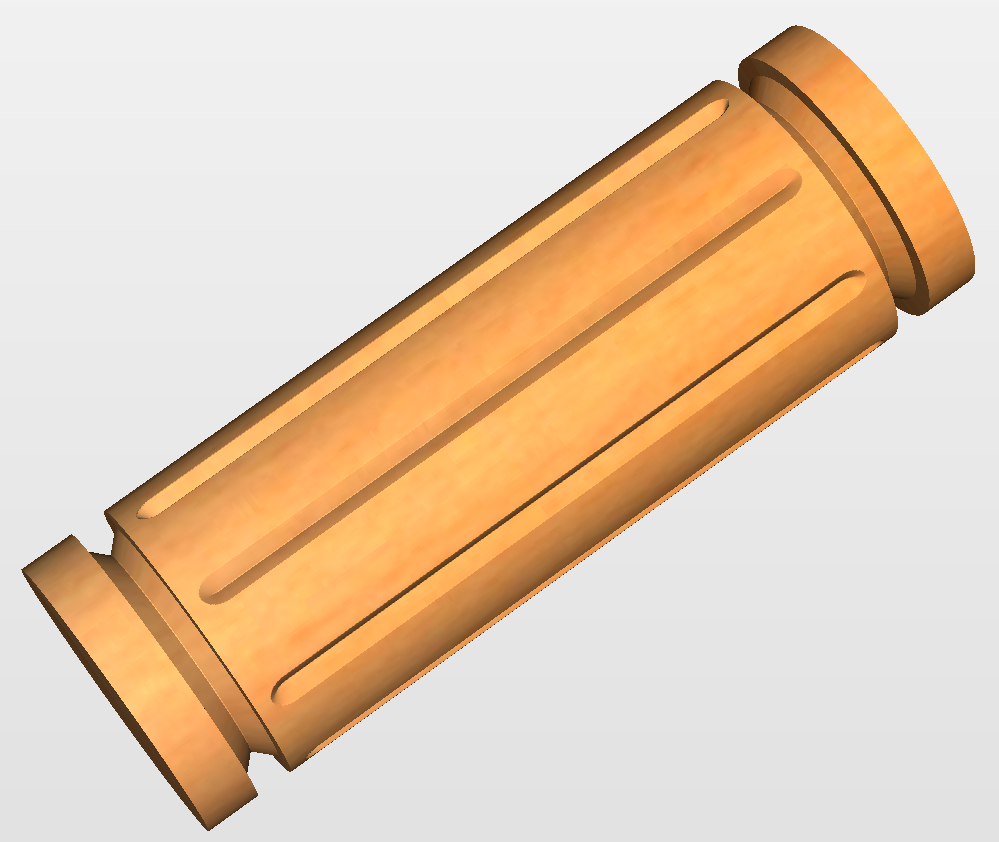

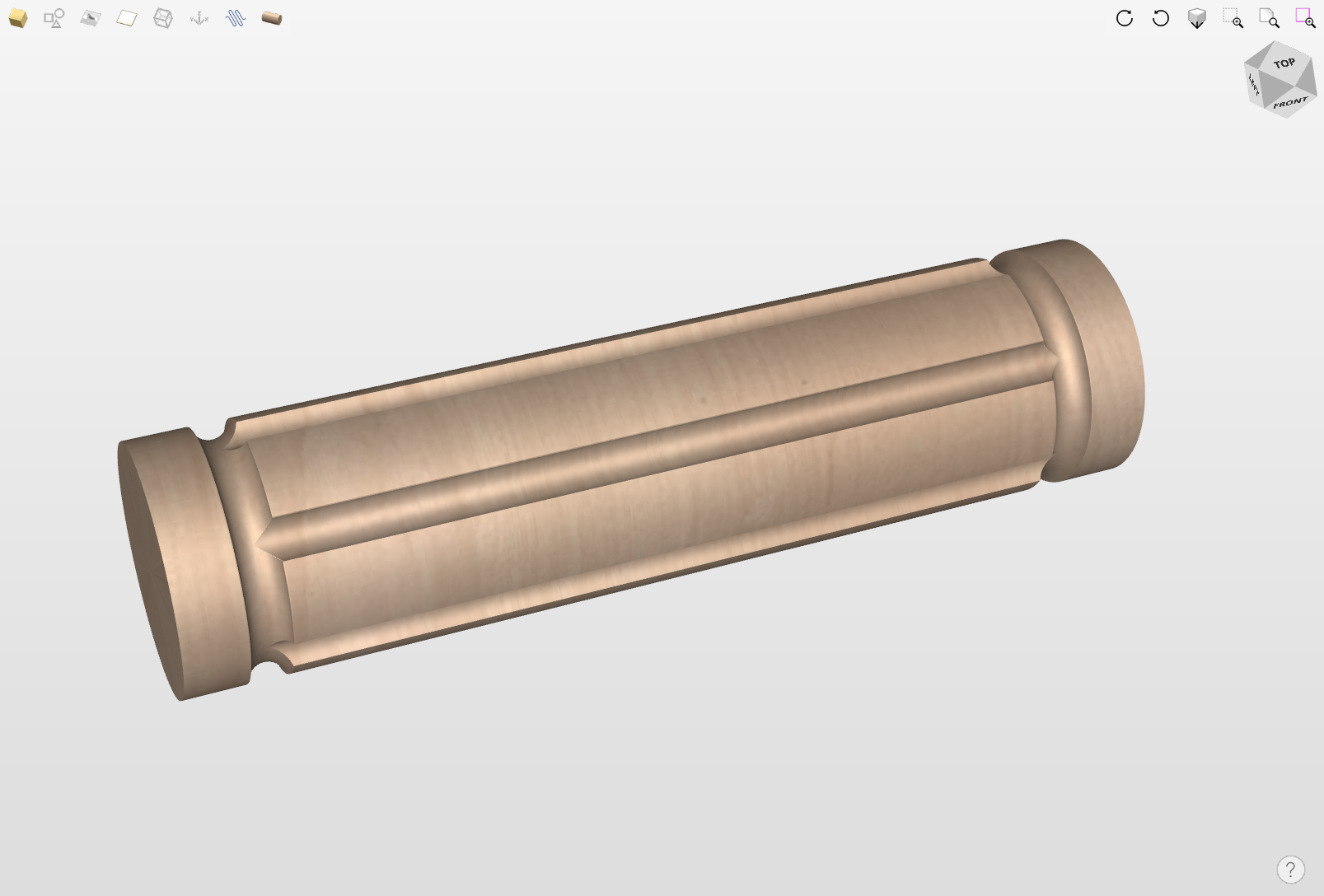

Il processo di creazione di percorsi utensile rotanti 2D è molto simile alla creazione di percorsi utensile per modelli singoli e doppi. Questo esempio utilizzerà il percorso utensile del profilo sui vettori dell'insenatura. Per creare il percorso utensile, seleziona i vettori dell'insenatura e fai clic su Percorso utensile profiloda

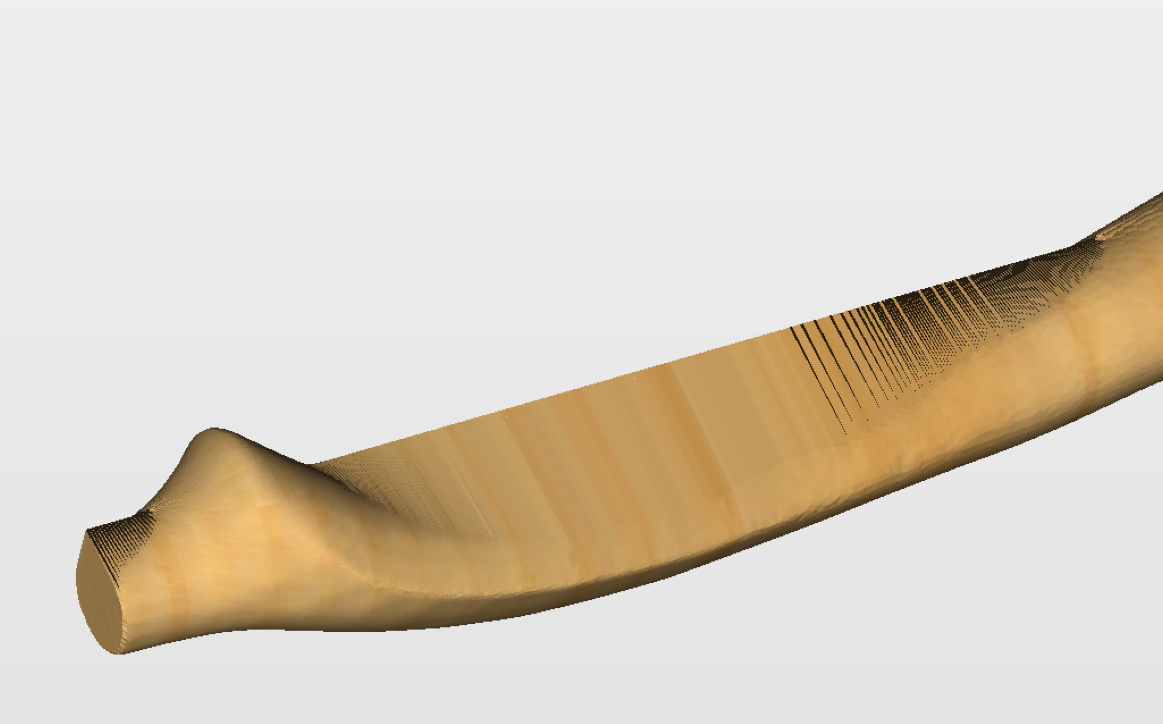

Per creare il percorso utensile per le scanalature, seleziona i vettori delle scanalature e fai clic su Percorso utensile scanalatura. In questo esempio è stata utilizzata una punta a V da 90 gradi da 1 pollice impostata su Profondità scanalatura 0,2 e utilizzando le opzioni Rampa all'inizio e alla fine e Tipo rampa uniforme. La lunghezza della rampa è stata impostata su 0,25 pollici. Entrambi i percorsi utensile possono essere visualizzati di seguito.

Simulazione e salvataggio di percorsi utensile

Simulazione e salvataggio di percorsi utensile

È ora di simulare i percorsi utensile utilizzando Anteprima percorsi utensili. Se è selezionata l'opzione per animare l'anteprima, la simulazione verrà visualizzata in modalità flat. Una volta completata la simulazione, la vista rotativa avvolta verrà riattivata automaticamente.

Contrariamente alla simulazione a lato singolo e doppio, la simulazione rotativa non è accurata al 100%. Ad esempio, i fori rotondi appariranno nella vista rotativa come ovali, ma ovviamente saranno rotondi quando il pezzo verrà effettivamente lavorato.

Anche se il disegno può considerarsi finito, in pratica è utile poter ritagliare il sovrametallo rimanente. Ciò può essere realizzato allungando leggermente il disegno e aggiungendo tagli al profilo. In questo esempio la lunghezza del pezzo grezzo è stata estesa di 2 pollici utilizzando Impostazione lavoro. I vettori esistenti possono essere ricentrati utilizzando F9Dopodiché i percorsi utensile esistenti devono essere ricalcolati.

I vettori di ritaglio possono essere creati allo stesso modo dei vettori di insenatura. È possibile creare due percorsi utensile di profilatura aggiuntivi utilizzando la fresa a candela adatta. In questo esempio abbiamo utilizzato una linguetta con un diametro di 0,5 pollici. Per raggiungere questo obiettivo, l'utente può digitare quanto segue nella casella Profondità di taglio : z-0.25 e quindi premere = e il software sostituirà il risultato del calcolo. La variabile "z" utilizzata nella formula verrà sostituita automaticamente dal raggio del pezzo grezzo dal software. È anche importante specificare Vettori macchina esterno/destro o Vettori macchina interno/sinistra a seconda dei casi. I percorsi utensile di ritaglio e la simulazione risultante possono essere mostrati di seguito.

Il passaggio finale consiste nel salvare i percorsi utensile in un formato accettabile dalla macchina. Usa Salva percorsi utensili e seleziona il post-processore avvolto corrispondente alla tua macchina.

Nota

Gli strumenti e i valori presentati in questo esempio sono solo a scopo illustrativo. Le dimensioni degli utensili, la velocità di avanzamento, il diametro delle linguette ecc. devono essere adattati al materiale e alla macchina utilizzata per garantire una lavorazione sicura e precisa.

Percorsi utensile a spirale

Percorsi utensile a spirale

Questa sezione spiegherà come creare e simulare percorsi utensile a spirale.

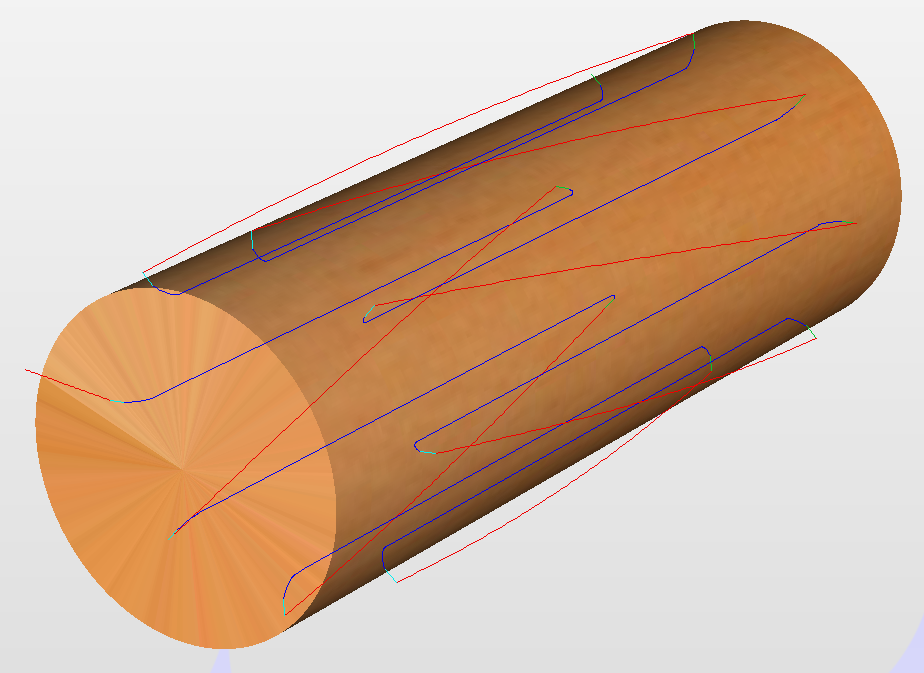

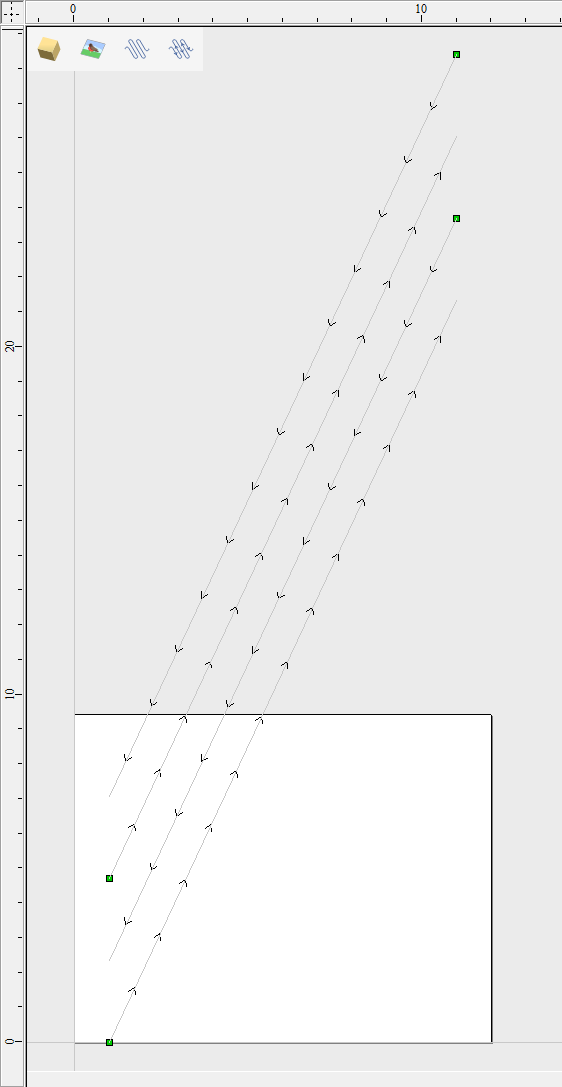

Un modo di pensare ai percorsi utensile a spirale è immaginare una striscia di tessuto lunga e stretta. Tale striscia può essere avvolta attorno a un rotolo con una certa angolazione. Per creare un percorso utensile che avvolge il pezzo grezzo più volte, è possibile creare un vettore lungo con una certa angolazione. Tale vettore equivale alla striscia di tessuto quando viene svolta dal rotolo.

Sebbene tale percorso utensile supererà lo spazio di lavoro 2D del lavoro rotativo, grazie al processo di avvolgimento sia durante la simulazione che durante la lavorazione, il percorso utensile rimarrà effettivamente entro i limiti del materiale.

La parte più cruciale della progettazione dei vettori a spirale è determinare l'angolo giusto e la lunghezza della linea che risulterebbe in un dato numero di avvolgimenti. Supponiamo che si voglia modificare il design di una colonna semplice per utilizzare scanalature a spirale, anziché parallele all'asse di rotazione. L'esempio seguente utilizzerà l'avvolgimento delle scanalature 3 volte ciascuna, ma il metodo può essere adattato a qualsiasi altro numero.

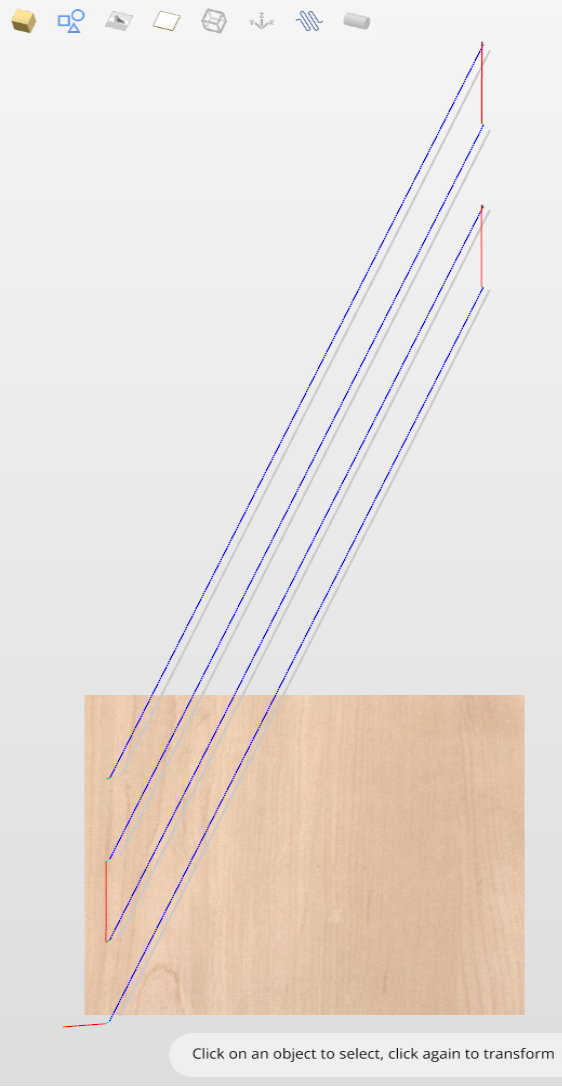

Tutti i vettori flauto esistenti tranne uno possono essere rimossi. Seleziona Disegna linea/polilineae inizia una nuova riga facendo clic su un'estremità del flauto esistente. Questa linea deve essere realizzata lungo l'asse avvolto con una lunghezza pari a 3 volte la circonferenza del lavoro. In questo esempio ciò significa digitare 90 nella casella Angolo, digitare y * 3 nella casella Lunghezza e premere =. Se l'asse avvolto non è l'asse Y, ma piuttosto l'asse X, la formula sopra dovrebbe essere x * 3.

Ora si può semplicemente tracciare una linea che collega l'altra estremità del vettore flauto originale e quello appena creato. Utilizzando lo strumento Copia lungo vettori questo singolo flauto può essere copiato nel modo descritto in precedenza. In questo esempio sono state create 4 scanalature a spirale, come si può vedere di seguito.

Una volta che i vettori della scanalatura sono pronti, il percorso utensile può essere creato nuovamente utilizzando Percorso utensile scanalatura. Una cosa importante da notare è la differenza tra l'aspetto dei percorsi utensile a spirale nella vista avvolta e piatta. Facendo clic su Avvolgimento automaticoè possibile passare dalla vista rotativa avvolta alla vista piatta e viceversa.

Come si può vedere sopra, nella vista piatta i percorsi utensile seguiranno i vettori e si estenderanno oltre i confini del lavoro. D'altra parte la vista avvolta, presentata di seguito, mostrerà i percorsi utensile che si muovono a spirale attorno al pezzo grezzo.

Questa era solo una breve panoramica del flusso di lavoro 2D generale per la lavorazione rotativa. Ricordati di dare un'occhiata anche ai video tutorial dedicati alle lavorazioni rotative, accessibili dal link Tutorial Video Browser al primo avvio dell'applicazione.

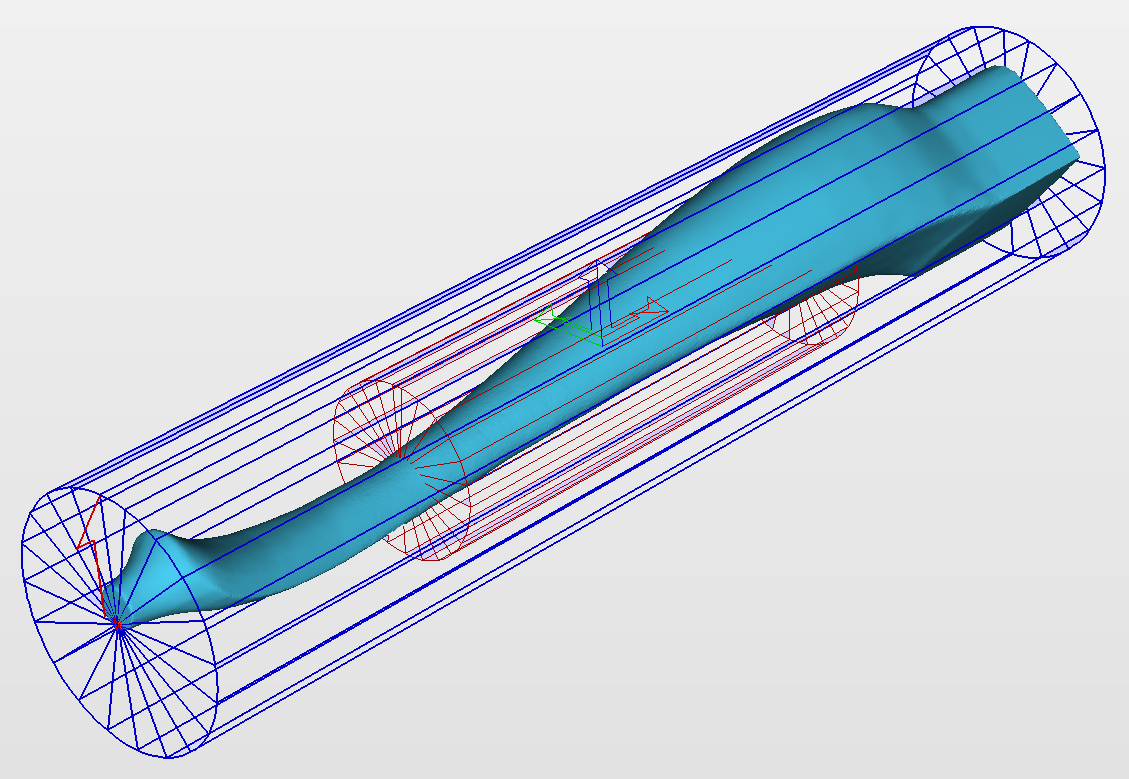

10. Avanzato - Lavorazione rotativa e avvolgimento

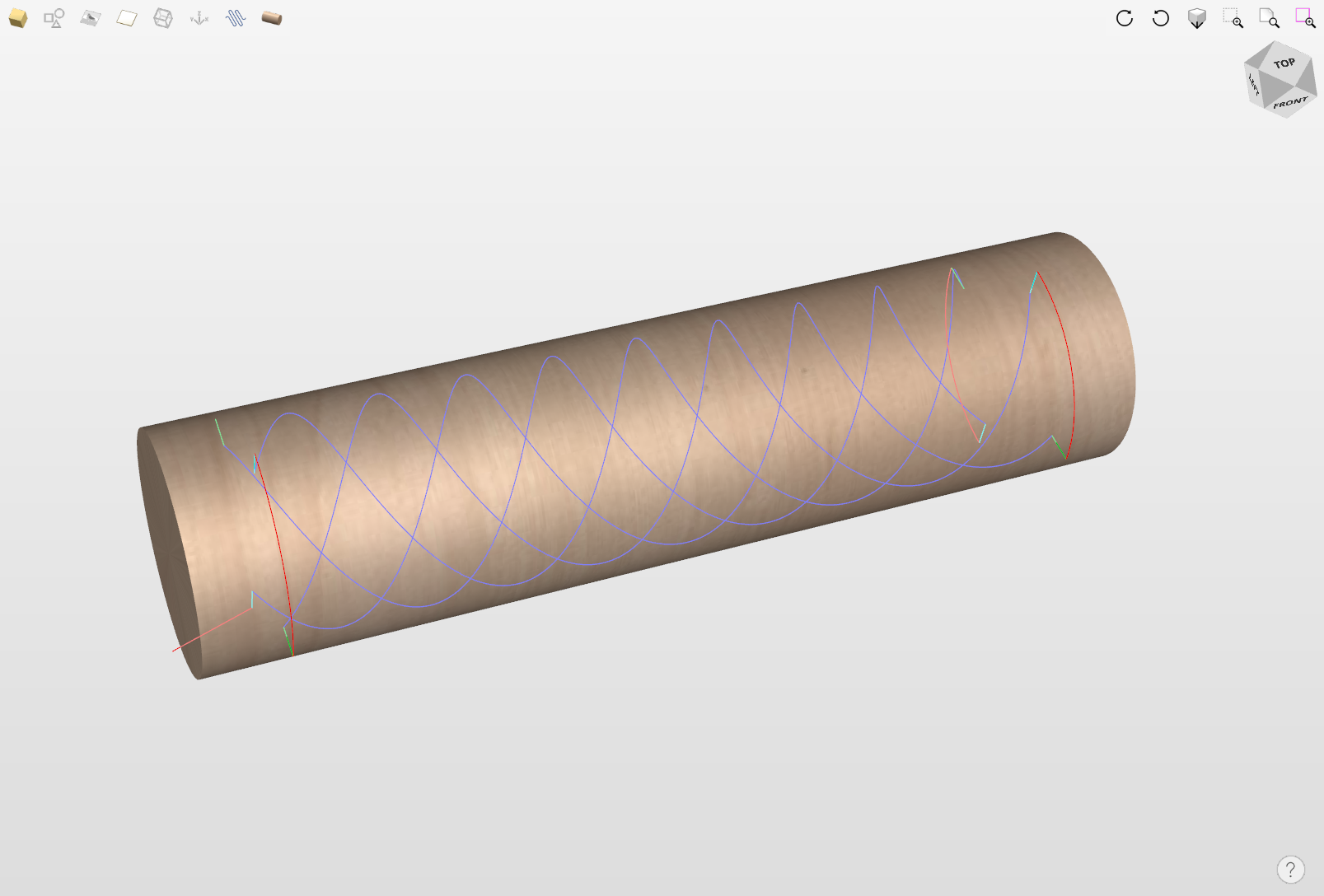

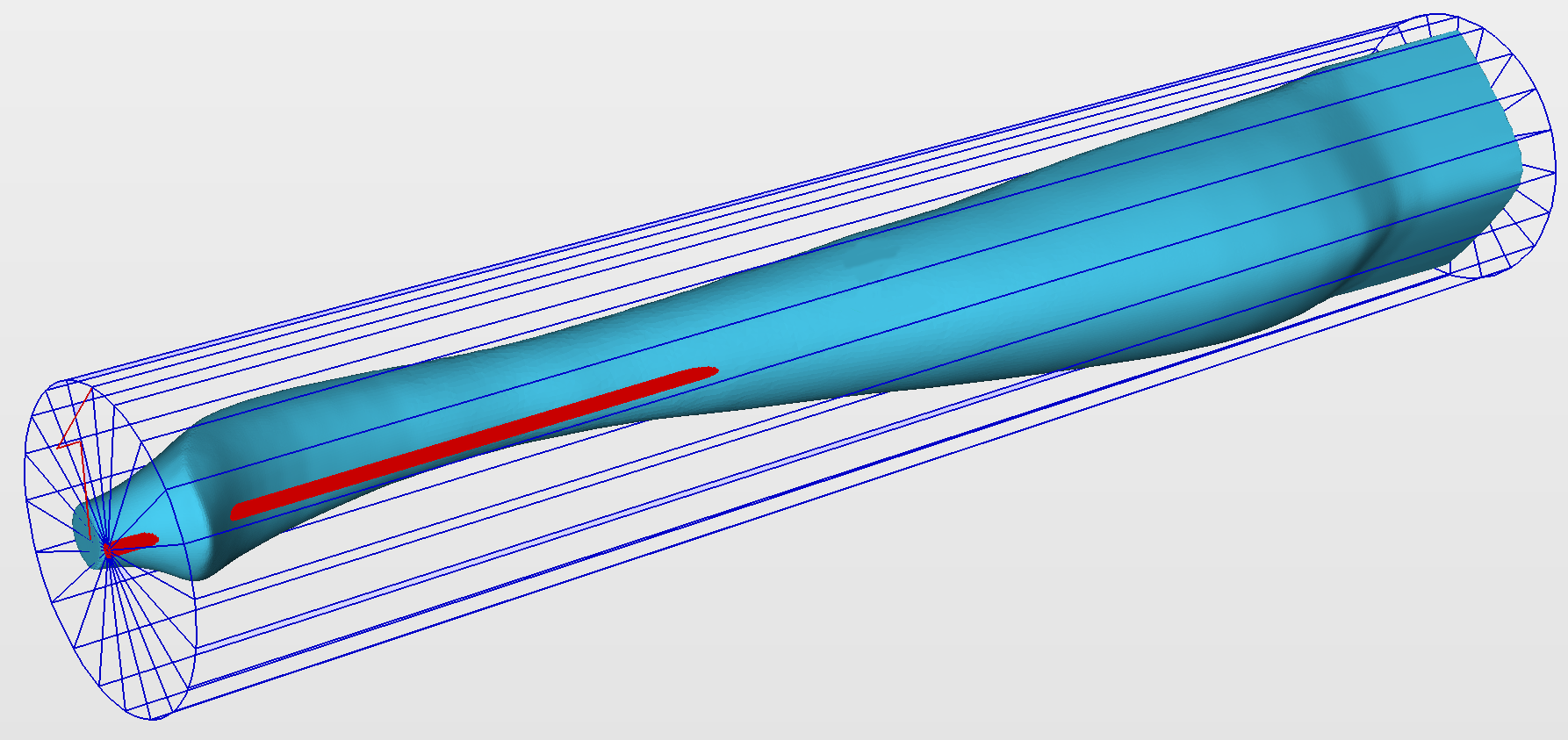

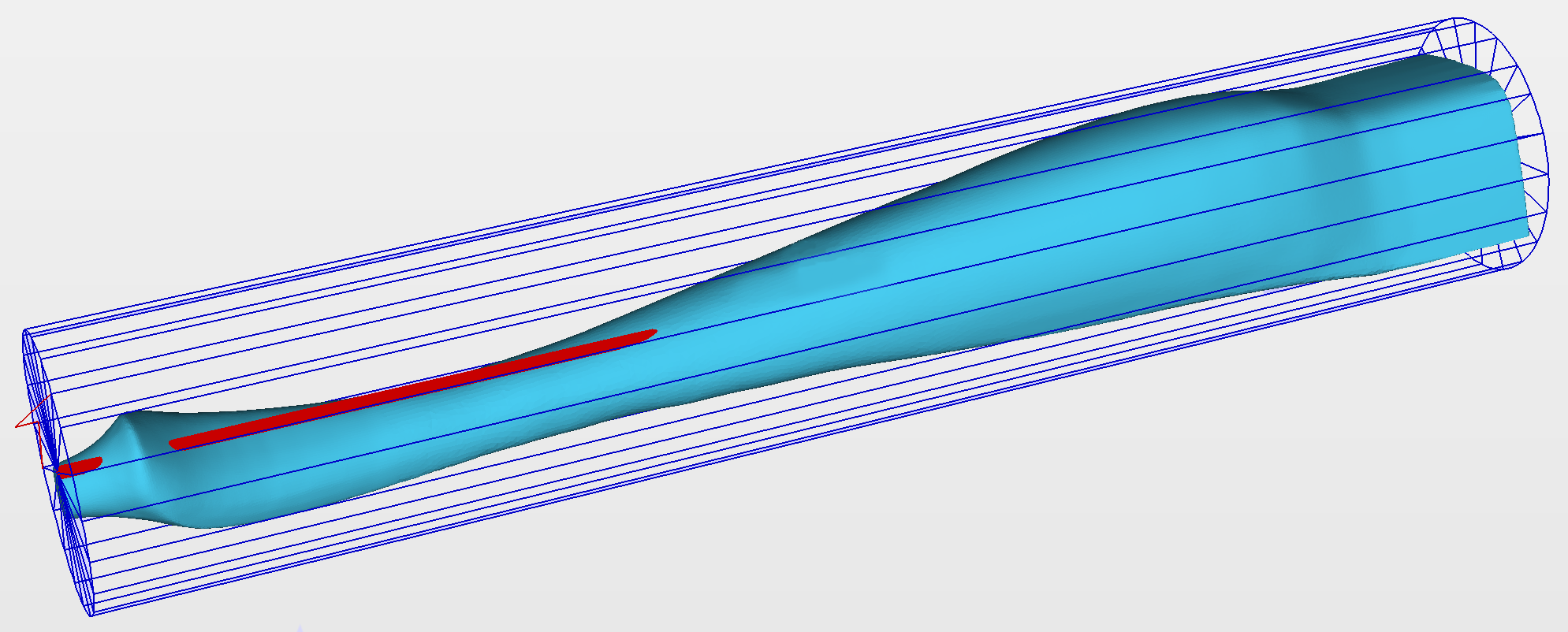

VCarve Pro può 'avvolgere' percorsi utensile piatti attorno a un cilindro per fornire output alle macchine CNC configurate con un asse rotante/indicizzatore. L'immagine seguente mostra un percorso utensile piatto avvolto attorno a parte di un cilindro.

Nota

È importante notare che l'avvolgimento funziona in combinazione con post-processori appositamente configurati che prendono i percorsi utensile 'piatti' XYZ e li avvolgono attorno a un asse rotante, sostituendo i movimenti X o Y con movimenti angolari.

I percorsi utensile possono essere visualizzati racchiusi nel programma quando la modalità Avvolgimento automatico è attiva.

VCarve Pro può anche visualizzare un modello avvolto all'interno del programma disegnando il modello composito ombreggiato avvolto.

VCarve Pro ha anche la capacità di disegnare la simulazione del percorso utensile avvolto. Sebbene ciò sia molto utile per avere un'idea di come apparirà il prodotto finito, è importante rendersi conto che la simulazione confezionata potrebbe non essere una rappresentazione accurata al 100% di come apparirà il prodotto finito. Un esempio di potenziale differenza potrebbe verificarsi se si praticassero dei fori nel lavoro rotativo. Nel pezzo reale questi saranno ovviamente solo fori rotondi, nella simulazione avvolta questi potrebbero apparire come ovali distorti a causa del processo di "allungamento" che avviene quando avvolgiamo il modello di simulazione piatto per la visualizzazione.

Nota

Se l'asse rotante è allineato lungo l'asse Y, scegliere l'opzione Orientamento lungo l'asse Y durante l'impostazione del lavoro. Tutti gli esempi in questo documento presuppongono che l'asse rotante sia allineato lungo X.

È importante rendersi conto che esiste un numero enorme di possibili combinazioni di controllore della macchina e orientamenti degli assi per assi rotanti/indexer. Ciò significa che non è pratico per Vectric fornire come standard un post-processore preconfigurato per ogni possibile combinazione. Includiamo alcuni post-processori di wrap nel software che possono essere configurati quando imposti il tuo Configurazione della macchina.

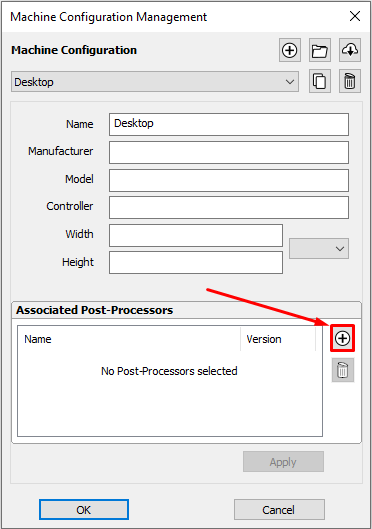

Se devi selezionare un nuovo post, puoi farlo accedendo al menu Salva percorsi utensili . Per fare ciò, fai clic sul pulsante "Gestisci configurazione macchina" come mostrato nell'immagine seguente: