Créer un emploi au Rotary

Origine Z

Origine Z

Vous avez le choix de spécifier si l'outil doit être mis à zéro au centre du cylindre ou sur la surface. Lorsque vous arrondissez une pièce brute, vous ne pouvez pas définir le Z sur la surface du cylindre, car la surface à laquelle il se réfère est la surface de la pièce brute finie. Nous vous recommandons vivement, pour des raisons de cohérence et de précision, de toujours choisir le "centre du cylindre" lorsque vous produisez des parcours d'outil enveloppés, car il doit toujours rester constant, quelles que soient les irrégularités du diamètre de la pièce à usiner ou les erreurs de centrage de l'ébauche dans le mandrin.

Conseil:

Un conseil utile pour ce faire est de mesurer avec précision la distance entre le centre de votre mandrin et un point pratique tel que le haut du mandrin ou une partie du support de montage de votre axe rotatif. Notez ce décalage z quelque part, et zéro les futurs outils à ce stade et entrez votre décalage z pour obtenir la position du centre de l'axe rotatif. Une autre raison de choisir « Centre du cylindre » est que certaines commandes seront capables de déterminer la vitesse de rotation correcte pour l'axe rotatif en fonction de la distance par rapport au centre de rotation. Si la valeur Z est relative à la surface, le contrôle devra connaître le diamètre ou le rayon du cylindre à Z zéro.

Origine XY

Origine XY

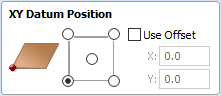

Origine du dessin XY - Ici, vous pouvez spécifier où l'origine zéro XY sera placée sur votre travail. Ces options correspondent aux mêmes champs sur le formulaire normal « Configuration du travail » dans le programme. La plupart des gens utiliseront le coin inférieur gauche par défaut, mais pour certaines tâches, vous préférerez peut-être avoir l'origine XY au centre.

- Dans un travail avec orientation horizontale (le long de l'axe X), le décalage X correspondra à la longueur du cylindre et le décalage Y sera un point le long de sa circonférence.

- Dans un travail avec orientation verticale (le long de l'axe Y), c'est l'inverse. Le décalage Y correspondra à la longueur du cylindre et le décalage X sera un point le long de sa circonférence.

Orientation

Orientation

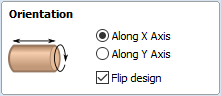

Orientation du cylindre le long - Cette section est utilisée pour indiquer au programme comment vous avez aligné votre axe rotatif sur votre machine. Si vous avez déjà réalisé votre conception, mais que vous souhaitez simplement modifier le travail pour une autre machine, vous pouvez alors retourner votre conception avec le matériau afin que tous les vecteurs et composants restent les mêmes par rapport au travail.

Origine Z activée - Cette section détermine si l'origine Z est définie sur la surface du matériau ou sur la base (centre du cylindre). Ces paramètres peuvent être remplacés lorsque le parcours d'outil est réellement enregistré, mais nous recommandons fortement que « l'Axe du cylindre » soit sélectionné pour l'usinage rotatif. Les raisons en sont détaillées dans la note ci-dessous.

Disposition vectorielle

Disposition vectorielle

En plus de créer une tâche d'une taille appropriée pour l'encapsulage des parcours d'outils, lors de la création de la tâche, cela créera un certain nombre de vecteurs qui peuvent être très utiles lors de la création de votre tâche encapsulée.

Les vecteurs sont créés sur leurs propres calques individuels et par défaut ces calques sont désactivés pour éviter d'encombrer votre zone de travail. Pour activer les calques, affichez la boîte de dialogue « Contrôle des calques » (Ctrl+ L est le raccourci pour afficher/masquer cela). Pour afficher/masquer le calque, cliquez simplement sur la case à cocher à côté du nom du calque.

2Rail guides de lissage - Ce calque contient deux vecteurs de lignes droites qui peuvent être utilisés pour balayer un profil si vous créez une colonne en forme.

Cadre d'objet - Cette couche contient un vecteur rectangulaire couvrant toute la zone de travail. Ce vecteur est utile si vous souhaitez usiner toute la surface du cylindre.

Choisir le matériel en stock

Choisir le matériel en stock

Lors de la configuration d'un projet rotatif, le logiciel suppose un cylindre parfait avec un diamètre exact. Dans la pratique, le matériau de base peut être inégal ou seule une pièce brute à profil carré peut être disponible. Dans ces cas, l'ébauche doit être usinée dans un cylindre de la taille souhaitée, avant d'exécuter les parcours d'outils associés à la conception réelle.

Une autre considération est la longueur du matériau de base. Généralement, une partie du flan sera placée dans le mandrin. Il est également important que pendant l'usinage, l'outil de coupe soit toujours à une distance de sécurité du mandrin et de la contre-pointe. Pour ces raisons, le flan doit être plus long que le modèle réel. Lors de la configuration de la machine pour la coupe, il faut faire particulièrement attention à ce que l'origine soit réglée en conséquence afin d'éviter que l'outil ne heurte le mandrin ou la contre-pointe !

Si le design a été créé sans ces considérations à l’esprit, la taille du flan peut toujours être ajustée sous la forme Dimensions du matériau .

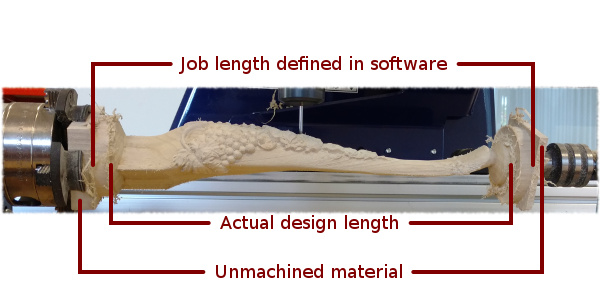

L'image ci-dessous présente un exemple de disposition de projet rotatif. Comme expliqué ci-dessus, le flan réel est plus long que le travail défini dans Aspire pour permettre le mandrin et des espaces suffisants. La conception réelle est plus courte que la tâche définie dans Aspire, afin de laisser un peu d'espace pour les languettes, qui peuvent être usinées avec le parcours d'outil de profil avant de retirer la pièce finie du mandrin.

Lors de l'usinage de formes 3D avec des épaisseurs variables comme dans l'exemple ci-dessous, il est judicieux de placer l'extrémité la plus épaisse du modèle sur le côté le plus proche du moteur d'entraînement. De cette façon, la torsion affectera principalement l’extrémité la plus solide de la pièce usinée et aidera à éviter la flexion ou la rupture de la pièce pendant l’usinage.